Pxie4705l завод для 64-канального блочного изолированного цифрового ввода/вывода

Блок для 64 каналов – звучит солидно, правда? И часто за этими цифрами прячутся не только возможности, но и целый ряд нюансов, которые легко упустить. Многие заказчики приходят с четким пониманием 'сколько каналов нужно', но часто не задумываются о реальной нагрузке, требованиях к скорости обработки данных, или о том, как интегрировать такое устройство в существующую систему. Помню, один клиент, захотевший использовать подобное решение для мониторинга промышленного оборудования, рассчитывал на простой обмен данными. Оказалось, что необходимо учитывать нелинейность сигналов, высокую частоту дискретизации и, самое главное, – необходимость обработки данных в режиме реального времени. Пришлось пересматривать всю архитектуру, в итоге пришлось даже разрабатывать кастомный софт для коррекции ошибок.

Обзор: Не просто каналы, а комплексное решение

Итак, что мы имеем? Блок для 64 каналов с изолированным цифровым вводом/выводом. Это уже не просто 'подключил и работает'. Это комплексное устройство, требующее грамотного подхода к проектированию системы и последующей эксплуатации. Различные производители предлагают решения с разной архитектурой, разной скоростью шины, разным типом изоляции. Важно понимать, что выбор конкретного устройства зависит от конкретных задач. Не стоит слепо гнаться за максимальным количеством каналов, если реальная потребность в них меньше. Лучше выбрать решение, которое оптимально подходит для ваших задач и не перегружает систему.

Типы изоляции и их влияние на систему

Изоляция – ключевой момент. От ее качества зависит не только безопасность оборудования, но и стабильность работы всей системы. Существуют различные типы изоляции: гальваническая развязка, оптическая изоляция, и т.д. Выбор типа изоляции зависит от уровня напряжения и потенциальных источников помех. Оптическая изоляция, например, часто используется для защиты от высокого напряжения и электромагнитных помех, но может иметь ограничения по скорости передачи данных. Гальваническая развязка более универсальна, но требует тщательного проектирования для минимизации потерь сигнала.

Скорость шины и пропускная способность

Скорость шины – еще один важный параметр. Она определяет, как быстро данные могут быть переданы между блоком ввода/вывода и компьютером. Чем выше скорость шины, тем больше данных можно передать в единицу времени. Однако, более высокая скорость шины требует более мощного процессора и более дорогого оборудования. Необходимо учитывать требования к пропускной способности при проектировании системы. Недостаточная пропускная способность может привести к задержкам и потере данных.

Применение в промышленности: мониторинг и управление

В промышленных приложениях, например, для мониторинга технологических процессов, блок для 64 каналов используется для сбора данных с различных датчиков и исполнительных механизмов. Эти данные затем обрабатываются и используются для управления оборудованием, оптимизации процессов и выявления неисправностей. Например, в нефтеперерабатывающей промышленности такое устройство может использоваться для мониторинга температуры, давления, расхода и уровня жидкости в различных резервуарах и трубопроводах. Это позволяет оперативно реагировать на изменения в технологическом процессе и предотвращать аварийные ситуации.

Реальный кейс: оптимизация системы контроля в цеху

Недавно у нас был заказ – модернизация системы контроля в производственном цехе. Раньше использовалась устаревшая система с ограниченным количеством каналов, что приводило к потере данных и неэффективному управлению процессом. Мы предложили заменить ее на современный блок для 64 каналов с оптической изоляцией и высокой скоростью шины. После внедрения системы удалось значительно повысить точность сбора данных, снизить количество ошибок и оптимизировать процесс управления. Также, благодаря встроенному программному обеспечению, удалось реализовать систему визуализации данных и автоматического оповещения об аварийных ситуациях. Реализовали мы это, в частности, с использованием модулей, разработанных нашей компанией ООО Сиань Минси Тайда Информационные Технологии, доступные на нашем сайте: https://www.mxtd.ru. Заказчик был очень доволен результатами, так как это позволило им существенно повысить эффективность производства.

Проблемы на практике: что может пойти не так?

Иногда, даже с тщательным планированием, возникают неожиданные проблемы. Например, проблема с электромагнитными помехами. Даже при наличии изоляции, помехи могут проникать в систему и вызывать сбои. В таких случаях необходимо использовать экранированные кабели, фильтры и другие средства защиты от помех. Также важно учитывать характеристики окружающей среды, такие как температура, влажность и вибрация, которые могут влиять на работу оборудования.

Интеграция с существующими системами

Интеграция блок для 64 каналов с существующими системами автоматизации может быть сложной задачей. Необходимо учитывать протоколы связи, форматы данных и другие особенности существующих систем. Часто требуется разработка специализированного программного обеспечения для обеспечения совместимости. Например, при интеграции с системами SCADA или DCS, необходимо обеспечить соответствие протоколам OPC или Modbus.

Программное обеспечение и средства разработки

Важно не забывать о программном обеспечении и средствах разработки. Для работы с блоком ввода/вывода необходимо иметь специализированное ПО, которое позволяет собирать, обрабатывать и визуализировать данные. Также важно иметь средства разработки для создания кастомных приложений и интеграции с другими системами. Многие производители предлагают SDK (Software Development Kit) для упрощения разработки и интеграции.

Учет спецификаций датчиков

Зачастую забывают про характеристики самих датчиков. Например, неправильно подобранный датчик может выдавать неточные данные, что приведет к ошибкам в системе управления. Необходимо учитывать диапазон измерений, точность, разрешение и другие параметры датчиков при проектировании системы. Иногда требуется использовать калибровку и компенсацию ошибок датчиков для повышения точности измерений. Этим мы занимаемся регулярно – помогаем подобрать правильные датчики и настроить их работу, чтобы гарантировать достоверность данных, поступающих в систему.

В заключение, блок для 64 каналов – это мощный инструмент для автоматизации и управления технологическими процессами, но требует грамотного подхода к проектированию системы и эксплуатации. Необходимо учитывать множество факторов, таких как тип изоляции, скорость шины, наличие помех, интеграция с существующими системами и характеристики датчиков. При правильном подходе, такое решение может значительно повысить эффективность производства и снизить количество ошибок.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Цифровой мультиметр UT191E

Цифровой мультиметр UT191E -

LM100A Обзор продукции лазерного дальномер

LM100A Обзор продукции лазерного дальномер -

Цифровой мультиметр UT58C

Цифровой мультиметр UT58C -

Эндоскоп UT668

Эндоскоп UT668 -

Фазоуказатель UT262E

Фазоуказатель UT262E -

Клещевые цифровые мультиметры UT206B

Клещевые цифровые мультиметры UT206B -

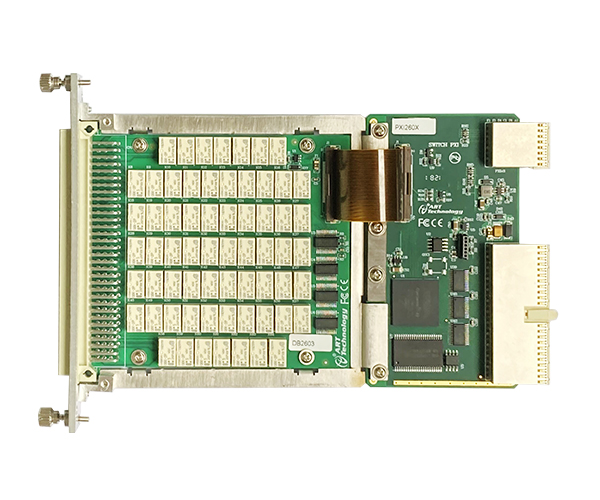

Универсальная коммутационная плата PXI2603

Универсальная коммутационная плата PXI2603 -

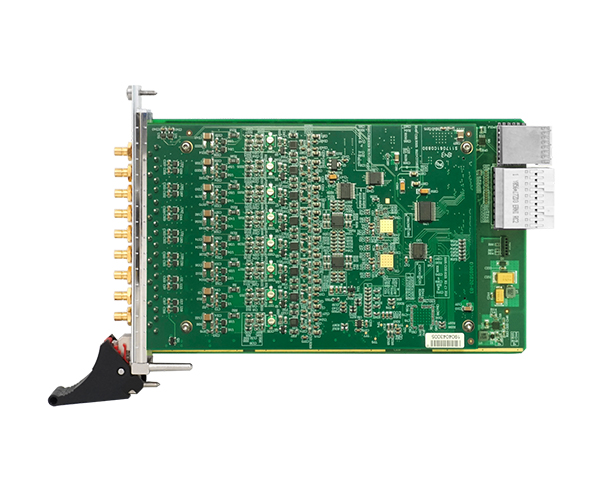

Контроллер PXIe76F2

Контроллер PXIe76F2 -

Мультиметр UT61B+

Мультиметр UT61B+ -

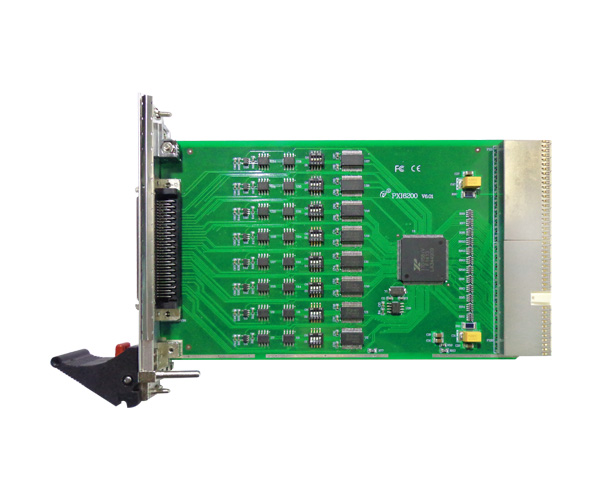

Плата последовательной коммуникации PXIe6200

Плата последовательной коммуникации PXIe6200 -

LM50A Обзор продукции лазерного дальномер

LM50A Обзор продукции лазерного дальномер -

UTi260A Инфракрасный термограф

UTi260A Инфракрасный термограф

Связанный поиск

Связанный поиск- Поставщики радиочастотных анализаторов спектра

- Завод по производству круглых разъемов m12

- Лучшие покупатели цифровых мультиметров из китая

- Завод методов испытаний анемометров

- Поставщики цифровых мультиметров fluke

- Поставщики pxie1008 pxie 8-слотовое шасси

- Дешевое испытательное оборудование

- Цены на автоматические средства измерения и управления генераторами

- Цена j30 миниатюрный прямоугольный электрический разъем

- Поставщики других типов соединительной продукции