Фабрика руководств по тепловизионным камерам

Попытки 'сделать тепловизор' часто начинаются с недооценки сложности задачи. Многие задаются вопросом, где взять готовое решение или как просто 'склеить' существующие компоненты. Но реальность такова: создание качественной системы, будь то портативный тепловизор для строительных инженеров или промышленный инструмент для контроля оборудования, – это целый комплекс инженерных решений, требующих глубоких знаний в области оптики, электроники, обработки изображений и, конечно, термометрии. Мы в ООО Сиань Минси Тайда Информационные Технологии, занимаемся разработкой и производством подобных систем уже несколько лет, и каждый проект – это уникальный вызов. Сегодня хочу поделиться некоторыми мыслями, основанными на нашем опыте.

От концепции к прототипу: этап проектирования

Первый и, пожалуй, самый важный этап – это детальное проектирование. Недостаточно просто выбрать готовый датчик температуры. Нужно понимать, какие параметры важны для конечного пользователя: диапазон измеряемых температур, точность, скорость считывания, размер и вес устройства, а также условия эксплуатации. Например, работа с очень высокой температурой требует применения специальных материалов и систем охлаждения, которые, в свою очередь, влияют на энергопотребление и срок службы батареи. Часто возникают сложности с выбором оптимальной оптики – объектива с нужным фокусным расстоянием и светосилой. И тут важен не только теоретический расчет, но и практический опыт.

Мы сталкивались с ситуацией, когда заказчик хотел получить компактный тепловизор, но при этом требовал высокой точности измерений. Попытки сжать все компоненты в минимальный объем привели к компромиссам в качестве изображения. В итоге, пришлось пересмотреть архитектуру системы и выбрать более мощный, но и более крупный датчик. Важно понимать, что компромиссы неизбежны, и задача инженера – найти оптимальный баланс между различными параметрами, учитывая бюджет и требования заказчика.

И, конечно, нельзя забывать о программном обеспечении. Обработка данных с тепловизора требует сложных алгоритмов для компенсации различных факторов, таких как температура окружающей среды, отражающая способность поверхности, и погрешности датчика. Мы разрабатываем собственные алгоритмы обработки изображений, которые позволяют повысить точность измерений и улучшить качество визуализации. Разработка удобного и интуитивно понятного интерфейса пользователя тоже имеет критическое значение, особенно для тех, кто впервые работает с подобным оборудованием.

Проблемы интеграции и тестирования

После создания прототипа начинается самое сложное – интеграция всех компонентов и тестирование системы в реальных условиях. Здесь часто возникают неожиданные проблемы, связанные с электромагнитной совместимостью, теплоотводом и механической прочностью конструкции. Например, проблема может возникнуть из-за несовместимости электроники и оптики, что приводит к искажению изображения или сбоям в работе системы.

Недавно мы разрабатывали систему для мониторинга состояния электрооборудования. Одной из проблем стала высокая чувствительность датчика к электромагнитным помехам от работающего оборудования. Для решения этой задачи пришлось использовать специальные экранирующие материалы и фильтры. Это добавило сложности и затрат, но позволило добиться необходимой надежности и точности.

Тестирование – это еще один критически важный этап. Оно должно проводиться в различных условиях эксплуатации, чтобы убедиться в надежности и работоспособности системы. Мы используем как лабораторные испытания, так и полевые испытания, чтобы проверить тепловизор на реальных задачах.

Опыт производства и контроль качества

После успешного тестирования прототип отправляется на серийное производство. На этом этапе особенно важно обеспечить высокое качество сборки и соответствие продукции заявленным характеристикам. Мы в ООО Сиань Минси Тайда Информационные Технологии используем современное оборудование и строгий контроль качества на всех этапах производства. Это включает в себя проверку соответствия компонентов, сборку системы, тестирование и калибровку.

Мы сотрудничаем с поставщиками компонентов, которые соответствуют нашим высоким требованиям. Кроме того, мы проводим собственную проверку качества компонентов перед их использованием в производстве. Это позволяет нам избежать проблем, связанных с некачественными компонентами.

Контроль качества не ограничивается только тестированием готовой продукции. Мы также проводим регулярный мониторинг производственного процесса, чтобы выявить и устранить потенциальные проблемы. Мы используем статистические методы контроля качества, чтобы обеспечить стабильность и надежность продукции.

Будущее систем тепловизионного контроля

Рынок тепловизоров постоянно развивается, появляются новые технологии и решения. Например, развиваются системы с улучшенной обработкой изображений, которые позволяют повысить точность измерений и улучшить качество визуализации. Также растет спрос на портативные и мобильные системы, которые могут использоваться для решения широкого круга задач. И конечно, важным направлением является разработка систем с использованием искусственного интеллекта, которые могут автоматизировать процесс анализа изображений и выявлять аномалии. Мы внимательно следим за этими тенденциями и постоянно работаем над улучшением нашей продукции, чтобы соответствовать потребностям рынка.

Например, мы сейчас исследуем применение алгоритмов машинного обучения для автоматического распознавания дефектов на оборудовании с использованием тепловизоров. Это позволит повысить эффективность и скорость технического обслуживания. Полагаю, это станет одним из ключевых направлений развития индустрии в ближайшие годы. Ключ к успеху – не просто заимствование готовых решений, а постоянное совершенствование и адаптация к меняющимся требованиям.

В заключение хочется сказать, что разработка и производство систем тепловизионного контроля – это сложная, но очень интересная задача. Она требует глубоких знаний и опыта в различных областях науки и техники. Мы в ООО Сиань Минси Тайда Информационные Технологии готовы решать эти задачи и предлагать нашим клиентам инновационные и надежные решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

UTi260A Инфракрасный термограф

UTi260A Инфракрасный термограф -

Инфракрасный инфракрасный инфракрасный телескоп дальности действия UTx313MR

Инфракрасный инфракрасный инфракрасный телескоп дальности действия UTx313MR -

Инфракрасный инфракрасный фотоаппарат UTi384H (настраиваемый)

Инфракрасный инфракрасный фотоаппарат UTi384H (настраиваемый) -

Раздельный термогигрометр UT333S

Раздельный термогигрометр UT333S -

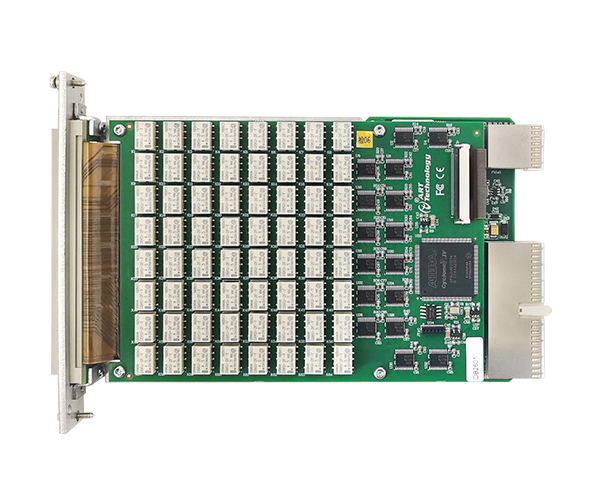

Универсальная коммутационная плата PXI2613

Универсальная коммутационная плата PXI2613 -

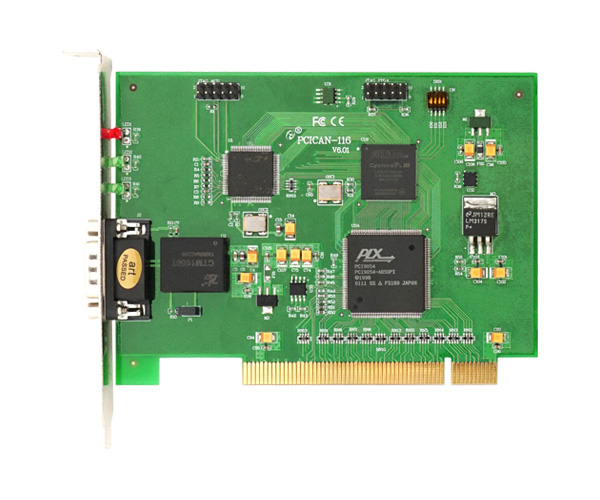

Плата последовательной коммуникации PCICAN116

Плата последовательной коммуникации PCICAN116 -

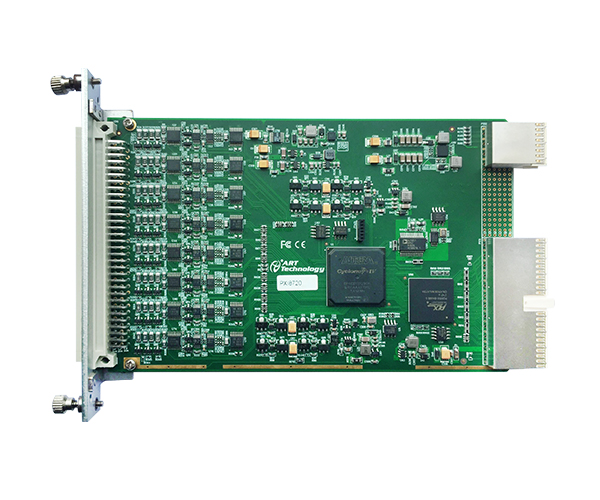

Модуль PXIe-7311 Thunderbolt для удаленного подключения

Модуль PXIe-7311 Thunderbolt для удаленного подключения -

Неконтактный инфракрасный термометр UT303A+

Неконтактный инфракрасный термометр UT303A+ -

Люксметр UT381A

Люксметр UT381A -

Цифровой мультиметр UT15BMAX

Цифровой мультиметр UT15BMAX -

Портативный четырёхкомпонентный газовый пробоотборник LM331C

Портативный четырёхкомпонентный газовый пробоотборник LM331C -

Газоанализатор UT334D

Газоанализатор UT334D

Связанный поиск

Связанный поиск- Производитель цифровых мультиметров uni-t

- Дешевый цифровой мультиметр rgk dm

- Ведущая страна по производству тепловизионных камер

- Завод тепловизионных камер uni-t

- переносной искатель протечек

- Поставщики калиброванных анемометров

- Ведущий покупатель поточных испытательных стендов для кабелей

- Ведущие страны для тепловизионных камер uni-t

- Ведущие китайские покупатели радиочастотных нагрузок sma

- Поставщики зажимных амперметров марки fluke