Производитель j40jzd миниатюрные прямоугольные электрические разъемы

На рынке электроники постоянно растет спрос на компактные и надежные компоненты. В частности, **миниатюрные прямоугольные электрические разъемы** – это критически важные элементы в широком спектре устройств, от бытовой техники и медицинского оборудования до промышленной автоматизации и портативных электроники. Однако, на первый взгляд, кажущаяся простота этих деталей скрывает множество нюансов и проблем, с которыми сталкиваются производители. Мы поговорим о практических аспектах разработки и производства, о распространенных ошибках и о том, как выбрать правильный вариант для конкретного приложения. Многие начинающие компании недооценивают сложность этой задачи, воспринимая ее как рутинное изготовление, что, как правило, приводит к проблемам с качеством и сроками поставки. Именно об этом и пойдет речь.

Общая характеристика и области применения

Итак, что же мы имеем под термином **миниатюрные прямоугольные электрические разъемы**? Это, по сути, компактные соединения, предназначенные для передачи электрических сигналов или питания. Прямоугольная форма – наиболее распространенный вариант, обусловленный удобством монтажа на печатные платы и интеграцией в компактные корпуса. Важно понимать, что требования к этим разъемам могут сильно варьироваться в зависимости от области применения. В медицинском оборудовании, например, предъявляются повышенные требования к надежности, устойчивости к вибрациям и электромагнитным помехам. В портативной электронике, напротив, приоритетом является минимальный размер и вес.

Мы в ООО Сиань Минси Тайда Информационные Технологии (https://www.mxtd.ru) уже много лет занимаемся разработкой и производством различных электронных компонентов, включая **разъемы**. За это время мы накопили богатый опыт и выявили основные тенденции и проблемные зоны в этой области. Например, один из распространенных кейсов – неудачная интеграция разъема с существующей печатной платой из-за неточности размеров или несовместимости монтажа. Это приводит к механическим повреждениям, ухудшению электрических контактов и, как следствие, к отказу устройства. Но это лишь вершина айсберга. Помимо геометрии, важную роль играет выбор материала корпуса и контактов, способ защиты от окружающей среды, а также точность и стабильность электрических параметров.

Материалы и их влияние на характеристики

Выбор материала корпуса разъема – это компромисс между стоимостью, прочностью, теплопроводностью и устойчивостью к коррозии. Наиболее часто используются поликарбонат, ABS-пластик и различные виды металлов (латунь, алюминий). Поликарбонат и ABS-пластик обеспечивают хорошую изоляцию и позволяют изготавливать разъемы с высокой точностью. Металлические корпуса, в свою очередь, обеспечивают повышенную механическую прочность и электромагнитную защиту. Но важно помнить, что некоторые материалы могут быть чувствительны к определенным химическим веществам или условиям эксплуатации.

Например, при разработке разъемов для использования в автомобильной промышленности, мы часто используем латунь с никелированным покрытием. Это обеспечивает высокую коррозионную стойкость и надежность контактов в условиях повышенной влажности и загрязнений. Но это, конечно, дорогостоящий вариант, и в некоторых случаях можно обойтись более экономичными материалами, если правильно рассчитать условия эксплуатации и выбрать соответствующую защиту.

Не стоит забывать и о контактах. Наиболее распространенные материалы – медь и ее сплавы (например, позолоченная медь). Позолота обеспечивает защиту от окисления и улучшает проводимость. Однако, покрытие должно быть достаточно толстым и равномерным, чтобы не отслаиваться при механических воздействиях. Это, кстати, одна из наиболее частых причин выхода из строя разъемов. Мы сталкивались с случаями, когда казалось бы, качественный разъем, выходил из строя из-за отслоения золотого покрытия в местах постоянного разъединения и соединения.

Технические требования и стандарты

При разработке **миниатюрных прямоугольных электрических разъемов** необходимо учитывать ряд технических требований и стандартов. Это касается, в первую очередь, габаритных размеров, точности монтажа, максимального допустимого тока и напряжения, а также устойчивости к вибрациям и электромагнитным помехам. Важно также учитывать требования по сертификации и безопасности, особенно если разъем предназначен для использования в медицинском или автомобильном оборудовании.

Существуют различные стандарты, регулирующие размеры и характеристики разъемов. Например, стандарт MIL-STD-348 определяет требования к контактам и габаритам для военных приложений. Другие стандарты (например, IEC 60601 для медицинского оборудования) устанавливают дополнительные требования к безопасности и электромагнитной совместимости. Игнорирование этих стандартов может привести к серьезным проблемам при сертификации и может поставить под угрозу безопасность пользователя.

Особое внимание следует уделять точности монтажа. Недостаточно точная геометрия разъема может привести к механическим повреждениям и ухудшению электрических контактов. Для обеспечения высокой точности монтажа используются современные технологии производства, такие как микролитография и электрохимическое травление. Мы в ООО Сиань Минси Тайда Информационные Технологии используем высокоточные станки с ЧПУ для изготовления деталей, что позволяет нам достигать требуемой точности с допуском в несколько микрометров.

Электромагнитная совместимость (EMC) и экранирование

В современном мире, где электроника окружает нас повсюду, вопросы электромагнитной совместимости становятся все более актуальными. **Электромагнитная совместимость** – это способность электронного устройства работать без нарушения работы других устройств, а также не создавать помех для других устройств. **Разъемы** часто являются источником электромагнитных помех, поэтому необходимо принимать меры для их экранирования.

Для экранирования разъемов можно использовать различные методы: экранирующие корпуса, экранирующие провода, экранирующие материалы. Выбор конкретного метода зависит от степени требуемой защиты и от условий эксплуатации. Например, если разъем предназначен для использования в условиях сильных электромагнитных помех, может потребоваться использование многослойного экранирования.

В нашей практике мы часто сталкиваемся с проблемами, связанными с электромагнитными помехами. Например, при разработке разъемов для использования в промышленной автоматизации, мы использовали экранирующие корпуса из алюминия и экранирующие провода для защиты от помех, создаваемых мощными электромагнитными источниками. Это позволило нам обеспечить надежную работу устройств в сложных условиях.

Проблемы производства и методы их решения

Производство **миниатюрных прямоугольных электрических разъемов** – это сложный и многоступенчатый процесс. На каждом этапе могут возникать различные проблемы, которые требуют оперативного решения. Одним из наиболее распространенных проблем является сложность обеспечения высокой точности размеров и геометрии. Это особенно актуально для разъемов с высокой плотностью контактов.

Для решения этой проблемы используются современные технологии производства, такие как микролитография, электрохимическое травление и машинное чернение. Мы в ООО Сиань Минси Тайда Информационные Технологии используем современное оборудование для обработки деталей, что позволяет нам обеспечивать высокую точность и качество продукции. Кроме того, мы уделяем большое внимание контролю качества на всех этапах производства.

Другой проблемой является сложность обеспечения высокой надежности электрических контактов. Контакты должны быть устойчивы к механическим воздействиям, коррозии и электромагнитным помехам. Для решения этой проблемы используются различные методы обработки и покрытия контактов. Например, позолота, никелирование и хромирование.

Нельзя не упомянуть и о проблемах, связанных с логистикой и управлением запасами. **Миниатюрные прямоугольные электрические разъемы** часто используются в небольших количествах, поэтому важно обеспечить своевременную поставку деталей без переплаты за хранение. Для этого мы используем систему Just-in-Time и сотрудничаем с надежными поставщиками.

Заключение

В заключение хочу сказать, что **миниатюрные прямоугольные электрические разъемы** – это важные компоненты современной электроники, производство которых

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

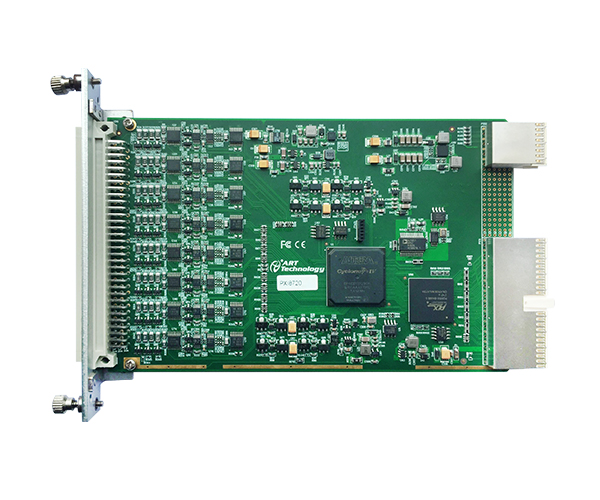

Многофункциональная плата сбора данных PXI8721

Многофункциональная плата сбора данных PXI8721 -

Портативный однокомпонентный газоанализатор UT334-H2

Портативный однокомпонентный газоанализатор UT334-H2 -

UT516B Измеритель сопротивления изоляции

UT516B Измеритель сопротивления изоляции -

Клещевой мультиметр UT202BT с Bluetooth

Клещевой мультиметр UT202BT с Bluetooth -

Цифровой мультиметр с кнопочным управлением UT60S

Цифровой мультиметр с кнопочным управлением UT60S -

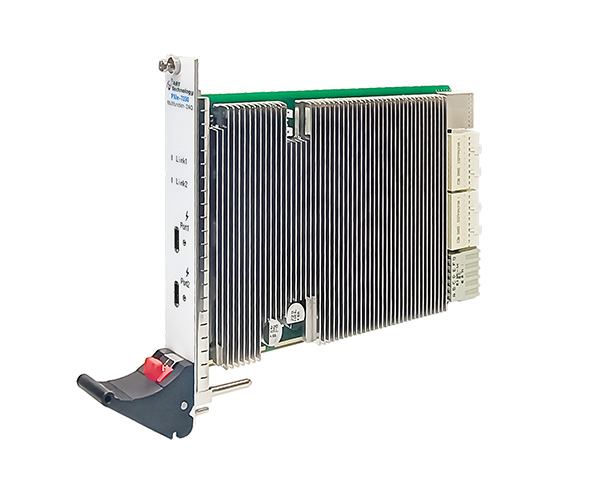

Модуль PXIe-7330 Thunderbolt для удаленного подключения

Модуль PXIe-7330 Thunderbolt для удаленного подключения -

Многофункциональная плата сбора данных PCIe2363

Многофункциональная плата сбора данных PCIe2363 -

Модуль PCIe-PXI Thunderbolt для удаленного подключения

Модуль PCIe-PXI Thunderbolt для удаленного подключения -

Портативный однокомпонентный газоанализатор UT334-NO2

Портативный однокомпонентный газоанализатор UT334-NO2 -

Клещевые клещи-мультиметры UT221

Клещевые клещи-мультиметры UT221 -

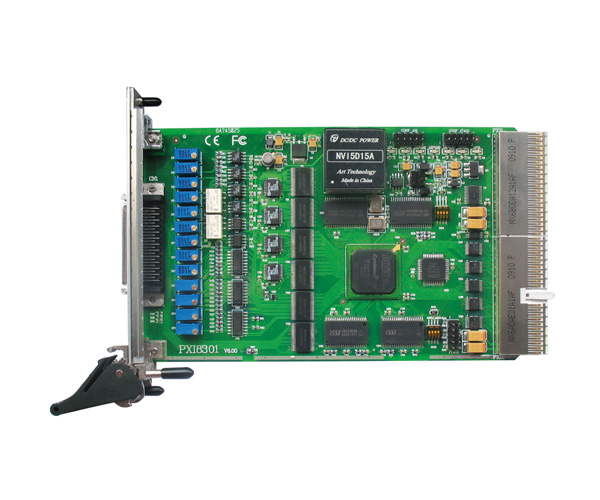

Карточка сбора данных PXI8301

Карточка сбора данных PXI8301 -

USB-тестер UT658LOAD

USB-тестер UT658LOAD

Связанный поиск

Связанный поиск- Ведущие китайские покупатели оборудования для проверки электрических регуляторов общего назначения

- Цена многофункционального тестера pxie

- лазерные нивелиры

- Pxie2931l 16-канальный spst модуль переключения питания из китая

- Поставщики источники радиосигналов

- Китайское шасси pxie1018l pxie с 18 слотами

- Производитель pxie3401l четырех с половиной разрядный мультиметр

- Ведущая страна по производству тепловизионных камер

- Крупнейшие покупатели анализаторов шин gjb289a

- Основные покупатели высокоскоростных гибридных соединителей серии hcahsj