оборудование для индивидуального производства разъемов

Поиск оборудование для индивидуального производства разъемов часто приводит к обзорам стандартных решений, ориентированных на массовый рынок. Но я хочу поговорить о совсем другом – о нише, где требуется индивидуальный подход, где нет готовых шаблонов, а успех зависит от понимания специфики задачи. Это не просто покупка разъемов, это создание решений, отвечающих уникальным требованиям проекта. И зачастую, это гораздо сложнее, чем кажется на первый взгляд.

От типовых решений к уникальному заказу: первый шаг

Начнем с того, что многие компании, особенно начинающие, изначально стремятся использовать готовые разъемы, предлагаемые крупными производителями. Это понятно – дешевле, быстрее. Но в итоге часто сталкиваются с ограничениями: не подходит по размерам, не выдерживает нагрузку, не соответствует требованиям по материалам. И тут возникает необходимость обратиться к специалистам, способным спроектировать и изготовить разъем по индивидуальному заказу. По сути, это переходит из области закупки в область конструирования и производства.

Первый важный этап – это детальное техническое задание. Здесь не стоит экономить времени и ресурсов. Необходимо максимально точно описать все требования: количество контактов, тип корпуса, рабочую температуру, требуемую механическую прочность, характеристики изоляции и т.д. Недостаточно просто сказать 'надо разъем'. Нужны цифры, чертежи, спецификации. Мы в ООО Сиань Минси Тайда Информационные Технологии часто сталкиваемся с ситуацией, когда клиенты недооценивают этот этап, а потом удивляются, что готовое решение не отвечает их ожиданиям. Мы всегда рекомендуем провести несколько итераций проектирования, чтобы убедиться в правильности выбранного подхода.

Выбор материалов и технологии: ключевые факторы успеха

Следующий вопрос – выбор материалов. Здесь тоже нет универсального ответа. Все зависит от условий эксплуатации разъема. Для работы в агрессивных средах (например, в химической промышленности) потребуются специальные материалы, устойчивые к воздействию реагентов. Для высокочастотных приложений важна минимальная ёмкость и паразитная индуктивность, что диктует выбор определенных полимеров и конструкций. А для ответственных соединений, используемых, например, в авиации, требуются материалы с гарантированной надежностью и долговечностью.

И, конечно, выбор технологии изготовления. Это может быть литье под давлением, механическая обработка, пайка, сварка – в зависимости от сложности конструкции и требуемой точности. Литье под давлением позволяет производить большие партии разъемов с высокой точностью, но требует значительных инвестиций в оснастку. Механическая обработка – более гибкий вариант, но и более затратный на единицу продукции. В нашей практике часто возникает необходимость сочетать несколько технологий, чтобы достичь оптимального результата. Например, литье корпуса с последующей механической обработкой контактов.

Проблемы масштабирования производства и контроля качества

Когда проект разработан и изготовлен первый образец, возникает вопрос о масштабировании производства. Переход от небольших партий (например, для прототипирования) к массовому производству – это всегда вызов. Необходимо оптимизировать технологический процесс, наладить поставки материалов, организовать контроль качества на всех этапах производства.

Контроль качества – это критически важный аспект. Нельзя допустить попадания на рынок дефектных разъемов, которые могут привести к серьезным последствиям. Мы используем различные методы контроля, включая визуальный осмотр, измерение электрических параметров, проверку механической прочности и устойчивости к воздействию окружающей среды. В частности, мы часто прибегаем к методам неразрушающего контроля, таким как ультразвуковая дефектоскопия, чтобы выявить скрытые дефекты, которые не видны невооруженным глазом. Помните, даже небольшая дефектность может привести к серьезным сбоям в работе оборудования. Это, к сожалению, не редкость в производстве компонентов для электроники.

Неудачные опыты и уроки

Были и неудачные опыты. Однажды мы работали над проектом разъема для медицинского оборудования. Клиент требовал разъема с повышенной гигиеничностью и устойчивостью к стерилизации. Мы выбрали полимер, который, как нам казалось, соответствовал всем требованиям. Но после нескольких циклов стерилизации материал начал деформироваться и трескаться. Пришлось перерабатывать конструкцию и выбрать другой материал. Это дорогостоящая ошибка, которая показала нам, как важно тщательно оценивать все факторы, включая совместимость материалов с методами стерилизации.

Перспективы развития: инновации и новые материалы

Сегодня рынок разъемов постоянно развивается. Появляются новые материалы с улучшенными характеристиками, разрабатываются новые технологии изготовления, возникают новые требования к надежности и безопасности. Например, в последнее время растет спрос на разъемы для работы с высоким напряжением и током, а также на разъемы для использования в беспроводных системах. Мы постоянно следим за новыми тенденциями и инвестируем в развитие новых технологий, чтобы предлагать своим клиентам самые современные и эффективные решения. Использование современных полимеров, таких как PEEK и Ultem, а также разработка новых конструкций контактов, позволяют нам создавать разъемы, которые превосходят по характеристикам традиционные решения. У нас в ООО Сиань Минси Тайда Информационные Технологии сейчас активные разработки в области разъемов для использования в возобновляемой энергетике, требующих повышенной устойчивости к перепадам температур и влажности.

В заключение хочу сказать, что производство индивидуальных разъемов – это непростая задача, требующая профессиональных знаний, опыта и подхода. Но при правильном подходе это может стать конкурентным преимуществом для вашей компании. Не бойтесь обращаться к специалистам, если вам требуется нестандартное решение. Мы готовы помочь вам разработать и изготовить разъем, который идеально подойдет для вашего проекта.

Ключевые аспекты, на которые следует обратить внимание при заказе разъемов

Вкратце, вот что важно учитывать: точные технические требования, выбор материалов, технология изготовления, контроль качества, масштабируемость производства.

Влияние стандартов на производство и применение разъемов

Соблюдение международных стандартов, таких как IEC и VDE, гарантирует совместимость и надежность разъемов, особенно при использовании в глобальных проектах. Мы, в свою очередь, стремимся соответствовать всем необходимым стандартам для обеспечения качества нашей продукции. Это требует постоянного мониторинга и обновления производственных процессов.

Перспективы развития новых типов разъемов для специализированных отраслей

Активно развивается направление разработки разъемов для новых отраслей, таких как электромобили, космическая промышленность и системы IoT. Эти области предъявляют особые требования к разъемам: повышенная надежность, устойчивость к экстремальным условиям и миниатюризация. ООО Сиань Минси Тайда Информационные Технологии активно участвует в разработке решений для этих отраслей, предлагая инновационные конструкции и материалы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Клещевой мультиметр UT202S с Bluetooth

Клещевой мультиметр UT202S с Bluetooth -

Цифровой мультиметр- осциллограф UT81A+

Цифровой мультиметр- осциллограф UT81A+ -

ЛКР-мост UT622C

ЛКР-мост UT622C -

Четырёхкомпонентный газоанализатор с пробоотборным насосом UT334G+

Четырёхкомпонентный газоанализатор с пробоотборным насосом UT334G+ -

Портативный однокомпонентный газоанализатор UT334-NH3

Портативный однокомпонентный газоанализатор UT334-NH3 -

USB-тестер UT658LOAD

USB-тестер UT658LOAD -

Интегральный вибрационный измеритель UT311A

Интегральный вибрационный измеритель UT311A -

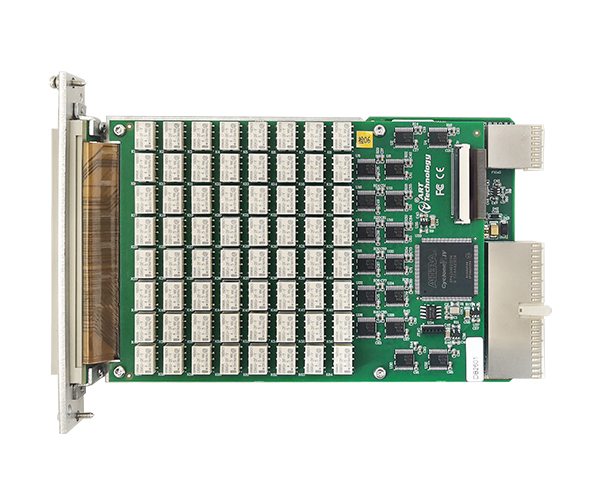

Универсальная коммутационная плата PXI2614

Универсальная коммутационная плата PXI2614 -

Автомобильный тестер аккумуляторов UT673A

Автомобильный тестер аккумуляторов UT673A -

Инфракрасный термометр UT302C+

Инфракрасный термометр UT302C+ -

Карточка сбора данных PXI8869

Карточка сбора данных PXI8869 -

Токоизмерительные клещи UT203+

Токоизмерительные клещи UT203+

Связанный поиск

Связанный поиск- Fvg.0w.304.clac30 завод волноводно-коаксиального адаптера

- Pxie4685l завод для 16-канальной платы аналогового вывода

- Цена pxle1020 pxle 4-слотовое шасси

- Поставщики калиброванных анемометров

- Дешевые tnc rf кабель

- Поставщики зажимных амперметров марки appa

- Ведущие покупатели мультиметров в китае

- Заводское 8-слотовое шасси pxie1008 pxie

- дальномер лазерный 40

- Производитель датчиков переменного тока uni-t