Завод j30 миниатюрный прямоугольный электрический разъем

Миниатюрные прямоугольные электрические разъемы – это, на первый взгляд, простая вещь. Но поверьте, в работе с ними часто всплывают нюансы, которые не всегда отражены в каталогах. Часто заказчики ищут 'то, что работает', а не 'то, что теоретически подходит'. Например, нередко встречаются запросы на определенные модели для конкретных задач, но не учитываются факторы, влияющие на долговечность и надежность соединения в реальных условиях эксплуатации.

Обзор: Не просто разъем, а ответ на задачу

Этот текст – не теоретическое изложение. Это мои размышления, основанные на многолетнем опыте работы с подобным оборудованием. Я не собираюсь перечислять характеристики и спецификации – это можно найти в документации. Моя цель – поделиться практическим опытом, ошибками и решениями, которые могут быть полезны тем, кто работает с микроразъемами и сталкивается с аналогичными проблемами.

Выбор материала корпуса: важный фактор надежности

Один из первых вопросов, который возникает при выборе миниатюрных прямоугольных разъемов – это материал корпуса. Часто выбирают дешевый пластик, а потом сталкиваются с проблемами, особенно в условиях вибрации или перепада температур. Металлические корпуса, конечно, надежнее, но они дороже и могут вызывать проблемы с электромагнитной совместимостью (ЭМС), если не соблюдать правила заземления и экранирования. В нашей компании, ООО Сиань Минси Тайда Информационные Технологии, мы всегда уделяем пристальное внимание материалу корпуса, основываясь на спецификации применения. Например, для автомобильных приложений предпочтение отдается разъемам с цинковым покрытием или даже из нержавеющей стали.

Проблемы с контактами и их решение

Еще одна распространенная проблема – это контактная часть. Часто встречаются разъемы с недостаточно качественным контактом, что приводит к увеличению сопротивления, самовозгоранию или просто к периодическим обрывам цепи. В частности, часто сталкиваемся с проблемами при использовании разъемов для медицинского оборудования. Здесь критически важна надежность соединения, и даже небольшое изменение сопротивления может привести к серьезным последствиям. Мы часто используем разъемы с золотым или платиновым покрытием контактов, а также применяем специальные методы поверхностного монтажа для обеспечения надежного контакта.

Размеры и форм-фактор: не всегда очевидно

Не стоит недооценивать важность размеров и форм-фактора. Не всегда просто найти разъем, который идеально впишется в заданное пространство. Часто приходится прибегать к кастомизации или к комбинации нескольких разъемов. Например, недавно мы работали над проектом миниатюрных разъемов для портативного диагностического оборудования. Требования к размерам были очень строгими, и пришлось использовать нестандартные разъемы и разрабатывать собственные монтажные элементы.

Тепловой режим: скрытая опасность

Многие пренебрегают вопросами теплоотвода, особенно при высокой плотности монтажа. В микроразъемах, расположенных в ограниченном пространстве, может возникать значительное нагревание, которое влияет на надежность соединения и может привести к его выходу из строя. Мы часто используем теплоотводные материалы и разрабатываем специальные схемы монтажа, чтобы минимизировать тепловое воздействие на контакты. Например, для разъемов, работающих с высокой мощностью, используем термопасты и тепловые трубки.

Эксперименты с задержкой размыкания/соединения

Этот аспект часто игнорируется, но на практике имеет большое значение. Особенно в приложениях, где важна защита от электромагнитных помех или где происходит частая коммутация. Мы неоднократно проводили эксперименты с разными типами разъемов и параметрами задержки размыкания/соединения. Например, при работе с высокочастотными сигналами, использование разъемов с более длительной задержкой может существенно улучшить качество сигнала.

Ошибки, которые стоит избегать

Мы часто видим, как клиенты допускают следующие ошибки: 1) Неправильный выбор разъема по спецификациям (например, не учитывают максимальный ток или напряжение). 2) Использование некачественных монтажных элементов. 3) Недостаточная защита от влаги и пыли. 4) Несоблюдение рекомендаций производителя по монтажу и эксплуатации.

Практический случай: проблема с автомобильным разъемом

Недавно нам попался случай с автомобильным разъемом. Он периодически отключался, что приводило к проблемам с работой системы управления двигателем. Оказалось, что причина была в коррозии контактов, вызванной попаданием влаги и соли. Для решения проблемы мы заменили разъем на более качественный, с защитой от влаги и пыли, а также усилили заземление. Это позволило устранить проблему и повысить надежность соединения.

Заключение: Внимание к деталям – ключ к успеху

Выбор разъемов j30, как и любых других электрических компонентов, требует внимательного подхода и учета множества факторов. Не стоит экономить на качестве и пренебрегать рекомендациями производителя. Иногда небольшие изменения в конструкции или материалах могут существенно повысить надежность и долговечность соединения. Мы в ООО Сиань Минси Тайда Информационные Технологии стремимся предложить нашим клиентам не просто компоненты, а комплексные решения, которые соответствуют их конкретным задачам и требованиям. Если у вас есть какие-либо вопросы или вам нужна помощь в выборе разъемов – обращайтесь, мы всегда рады помочь.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Цифровой термогигрометр UT332+

Цифровой термогигрометр UT332+ -

Автомобильный тестер аккумуляторов UT673A

Автомобильный тестер аккумуляторов UT673A -

Видеомагнитофон UTi260M(Android)

Видеомагнитофон UTi260M(Android) -

Четырёхкомпонентный газоанализатор с пробоотборным насосом UT334G+(NO2)

Четырёхкомпонентный газоанализатор с пробоотборным насосом UT334G+(NO2) -

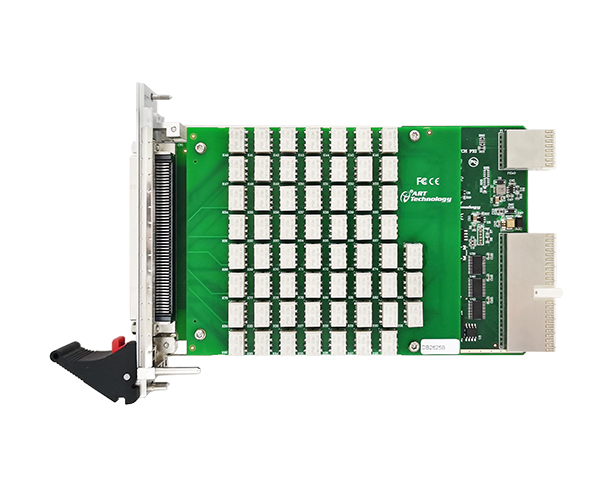

Многофункциональная плата сбора данных PCI8514B

Многофункциональная плата сбора данных PCI8514B -

Промышленный эндоскоп с двойным объективом ручного типа UT668-10m

Промышленный эндоскоп с двойным объективом ручного типа UT668-10m -

Модуль PXIe7321 to PXIe-7311 Thunderbolt для удаленного подключения

Модуль PXIe7321 to PXIe-7311 Thunderbolt для удаленного подключения -

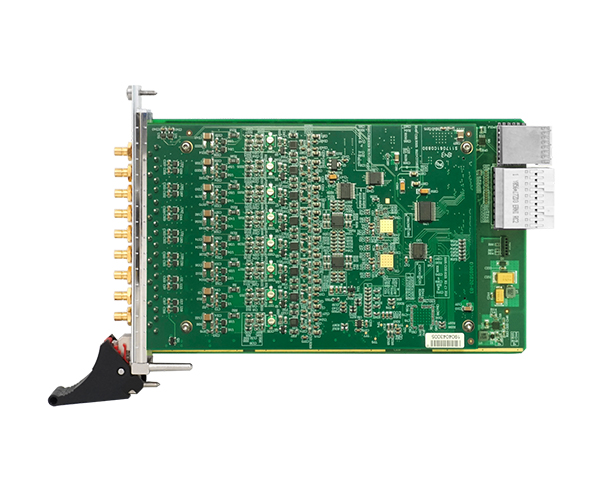

Плата мультиметра PXI7065

Плата мультиметра PXI7065 -

LED-тестер UT659D

LED-тестер UT659D -

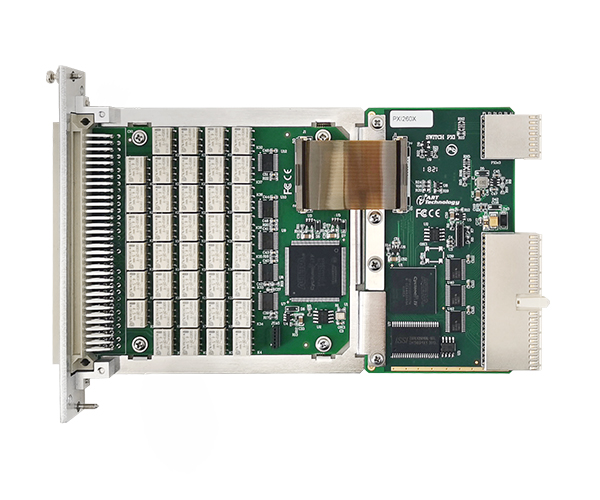

Мультиплексорная коммутационная плата PXI2675

Мультиплексорная коммутационная плата PXI2675 -

Контроллер PXIe76B2-E-A1

Контроллер PXIe76B2-E-A1 -

PXI1008 – корпус PXI на 8 слотов

PXI1008 – корпус PXI на 8 слотов

Связанный поиск

Связанный поиск- Завод инструкций по эксплуатации тепловизоров

- Поставщики лазерных дальномеров condtrol

- Цена цифрового мультиметра

- Лучшие страны для услуг по ремонту тепловизионных камер в китае

- Ведущая страна-покупатель лазерных дальномеров uni-t

- Завод для четырехканального модуля формирования сигнала pxie2010i-1l

- Лучшие покупатели pxie4953 модуль расширения шасси pxie из китая

- Завод pxle4940 внешний контроллер нулевого слота

- Радиочастотные анализаторы спектра в китае

- Руководство по эксплуатации анализатора спектра