Завод по производству 18-слотового шасси pxie1018l pxie

pxie1018l и pxie – это не просто артикулы. Это целая линейка решений для автоматизации тестирования, и, честно говоря, многие заводы, пытающиеся в нее влиться, недооценивают сложность производства шасси. Часто возникает ощущение, что это просто сборка готовых компонентов, но это далеко не так. В этой статье я поделюсь своим опытом, приобретенным в процессе работы с подобным оборудованием, расскажу о типичных проблемах и о том, как мы их решали в ООО Сиань Минси Тайда Информационные Технологии.

Что такое 18-слотовое шасси и зачем оно нужно?

Прежде чем углубиться в детали производства, стоит кратко напомнить, что такое 18-слотовое шасси. Это основа для установки большого количества измерительных приборов – осциллографов, мультиметров, генераторов сигналов и т.д. Оно обеспечивает единый интерфейс для подключения этих устройств к компьютеру, что критически важно для автоматизированного тестирования электроники. Увеличение количества слотов позволяет значительно расширить возможности анализа и снизить время выполнения тестовых циклов. В современной разработке, особенно в быстро развивающейся области полупроводников, это становится все более актуальным.

Мы часто сталкиваемся с ситуацией, когда заказчики считают, что pxie шасси – это просто платформа для подключения приборов. Они не учитывают, что требует тщательной проработки и оптимизации в части электромагнитной совместимости (ЭМС), теплоотвода и, конечно же, надежности механических соединений. Ошибки на этом этапе могут привести к серьезным проблемам при работе с чувствительным оборудованием.

Основные этапы производства шасси

Производство pxie1018l – это многоступенчатый процесс, который включает в себя несколько ключевых этапов. Начнем с проектирования: создание точных чертежей, выбор материалов (обычно это алюминиевый сплав для корпуса, текстолит для печатной платы). Здесь критически важен опыт инженеров, понимание механических нагрузок и требований к точности сборки.

Далее идет изготовление корпуса – механическая обработка алюминиевых деталей, покраска, сборка. Этот этап требует использования современного оборудования – фрезерных, токарных станков с ЧПУ, а также высокоточного оборудования для покраски. Особое внимание уделяется обработке отверстий под слоты – они должны быть идеально ровными и соответствовать спецификациям, иначе возникнут проблемы с установкой приборов. У нас в компании используются станки с ЧПУ, что позволяет добиться высокой точности и повторяемости.

Производство печатной платы

Печатная плата – это сердце шасси, она обеспечивает электрическое соединение всех компонентов. Мы используем двухсторонние печатные платы с золотым покрытием контактов, что повышает надежность и устойчивость к коррозии. Проектирование печатной платы требует применения специализированного программного обеспечения (Altium Designer, Eagle) и учета требований к электромагнитной совместимости.

Очень часто возникают проблемы с размещением компонентов на печатной плате, особенно когда речь идет о высокочастотных схемах. Неправильное размещение может привести к возникновению паразитных емкостей и индуктивностей, что негативно сказывается на работе оборудования. Мы постоянно совершенствуем наши методы проектирования и тестирования печатных плат, чтобы избежать этих проблем. Часто требуется проводить электромагнитное моделирование перед началом производства.

Сложности и решения

Одним из самых распространенных проблем при производстве pxie шасси является обеспечение надежного механического соединения слотов с приборами. Слоты должны быть достаточно прочными, чтобы выдерживать вес и вибрации приборов, а также обеспечивать надежный электрический контакт. Мы используем специальное крепление с винтовыми зажимами, которое позволяет регулировать силу зажима и обеспечивает плотное прилегание приборов к слотам.

Еще одна сложность – это теплоотвод. При работе с мощными приборами на шасси может выделяться большое количество тепла, что может привести к перегреву компонентов и снижению их срока службы. Мы используем алюминиевые радиаторы и термопасту для отвода тепла от печатной платы и других компонентов. Регулярное тестирование и анализ температурного режима – это важный аспект нашей работы.

Проблемы с электромагнитной совместимостью (ЭМС)

ЭМС – это комплексная проблема, которая требует особого внимания. При работе с высокочастотным оборудованием на шасси может возникать электромагнитное излучение, которое может создавать помехи для других устройств. Мы используем экранирование, фильтры и другие методы для снижения электромагнитного излучения. Проведение испытаний на ЭМС – обязательная часть нашего процесса контроля качества.

Важно учитывать, что при изменении компоновки или добавления новых модулей, необходимо проводить повторную оценку ЭМС. Это связано с тем, что изменение электрических цепей может повлиять на уровень излучения.

Примеры из практики

В одном из недавних проектов мы столкнулись с проблемой повышенного уровня шума на печатной плате. Оказалось, что причиной было некачественное пайка контактов. Мы пересмотрели процесс пайки, использовали более качественный припой и обучили паяльщиков. После этого уровень шума значительно снизился.

В другом случае, заказчик пожаловался на сложность установки приборов в слоты. Мы проверили конструкцию слотов и обнаружили, что они были немного смещены. Мы внесли изменения в конструкцию корпуса и повторно изготовили шасси. Теперь приборы устанавливаются в слоты без проблем.

Заключение

Производство pxie1018l шасси – это сложная и ответственная задача, требующая опыта, знаний и современного оборудования. Нельзя недооценивать важность каждого этапа производства, от проектирования до контроля качества. Мы в ООО Сиань Минси Тайда Информационные Технологии постоянно совершенствуем наши технологии и методы работы, чтобы предлагать нашим клиентам высококачественное оборудование, отвечающее самым высоким требованиям.

Если вы планируете закупать pxie шасси, рекомендую обратиться к проверенным производителям, имеющим опыт работы с подобным оборудованием. Не экономьте на качестве – это окупится в долгосрочной перспективе. Мы верим, что наш опыт может быть полезен другим компаниям, занимающимся автоматизацией тестирования электроники.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

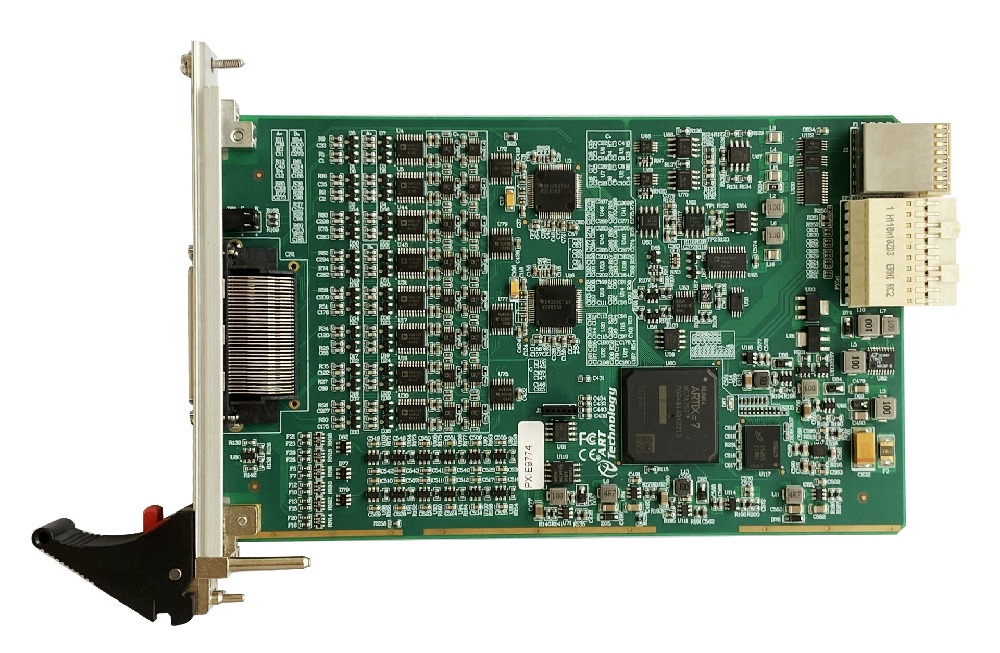

Продукты коммуникации серии PXIe4227

Продукты коммуникации серии PXIe4227 -

UTi320E Инфракрасный термограф

UTi320E Инфракрасный термограф -

Цифровой мультиметр UT39E+

Цифровой мультиметр UT39E+ -

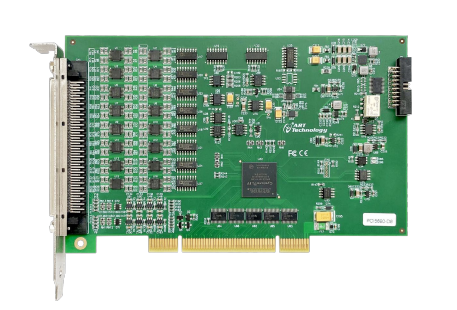

Многофункциональная плата сбора данных PI-PCI5690-D3

Многофункциональная плата сбора данных PI-PCI5690-D3 -

Измеритель для тестирования устройств защиты от утечки тока UT582+

Измеритель для тестирования устройств защиты от утечки тока UT582+ -

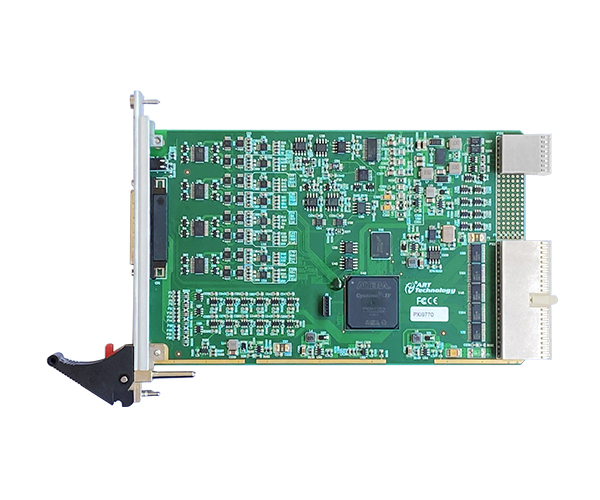

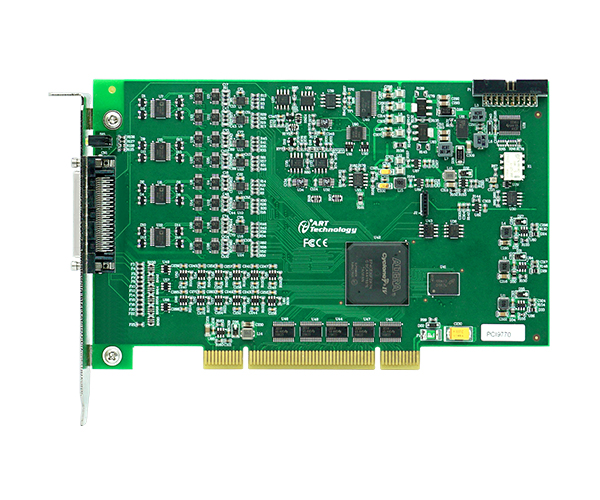

Многофункциональная плата сбора данных PI-PCI-9770

Многофункциональная плата сбора данных PI-PCI-9770 -

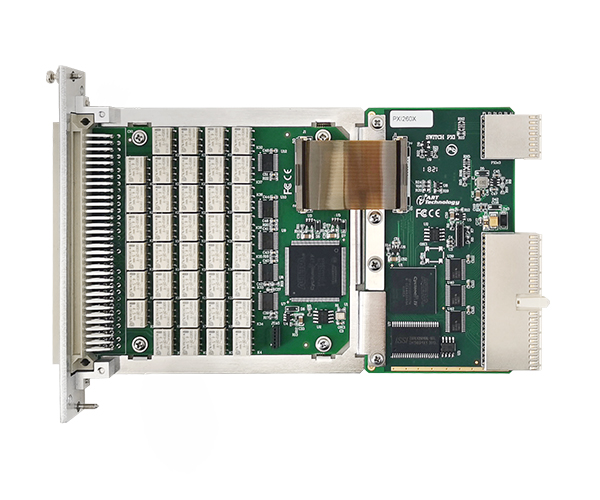

Универсальная коммутационная плата PXI2614

Универсальная коммутационная плата PXI2614 -

Портативный однокомпонентный газоанализатор UT334-VOC

Портативный однокомпонентный газоанализатор UT334-VOC -

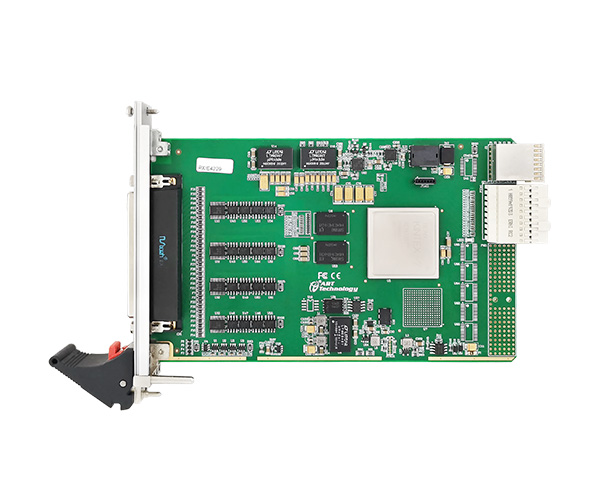

Мультиплексорная коммутационная плата PXI2675

Мультиплексорная коммутационная плата PXI2675 -

Портативный однокомпонентный газоанализатор UT334-SO2

Портативный однокомпонентный газоанализатор UT334-SO2 -

Токоизмерительные клещи UT203+

Токоизмерительные клещи UT203+ -

Портативное устройство проверки симулятора системы

Портативное устройство проверки симулятора системы

Связанный поиск

Связанный поиск- Поставщики цифровых мультиметров uni-t

- PXIE4953 модуль расширения корпуса PXIE

- PXIE2010I-1L четырехканальный модуль кондиционирования сигналов

- Завод генераторов сигналов г3

- Дешевые генератор сигналов произвольной формы

- Цены на справочники по генераторам сигналов

- Поставщики лазерных дальномеров disto

- Китайское портативное оборудование для полевых испытаний

- Цена на pxie4389l многофункциональная плата сбора данных

- Производитель j30 миниатюрные прямоугольные электрические соединители