Завод по производству спектрального анализатора rohde

Многие, сталкиваясь с необходимостью приобретения спектрального анализатора Rohde & Schwarz, сразу думают о покупке готового решения. Это, безусловно, самый простой путь. Но мало кто задумывается о возможностях производства спектральных анализаторов, а также о потенциальных преимуществах и сложностях такого подхода. Я уже несколько лет работаю в сфере разработки измерительного оборудования и, поверьте, опыт здесь, как всегда, – бесценен. Уверен, что в этой статье мы коснемся не только технологических аспектов, но и тех нюансов, которые часто остаются за кадром.

Проблема доступности и кастомизации

Основная проблема, с которой сталкиваются пользователи Rohde & Schwarz, – это стоимость и ограниченность возможностей кастомизации. Да, это проверенные временем решения, но они не всегда соответствуют специфическим требованиям конкретной лаборатории или производства. Порой, требуется определенный диапазон частот, особые характеристики чувствительности или интеграция с существующими системами. В таких случаях, покупка готового анализатора может оказаться слишком дорогой или просто невозможной. Это стимулирует интерес к альтернативным вариантам – самостоятельному производству спектральных анализаторов.

Мы в ООО Сиань Минси Тайда Информационные Технологии, занимаемся разработкой и производством измерительного оборудования уже много лет. И у нас был опыт, когда заказчик остро нуждался в анализаторе, отвечающем очень узким, специфическим требованиям. Готовое решение не подходило, а время на разработку собственного было критически ограничено. Мы предложили компромиссный вариант – модификацию существующей платформы, что позволило добиться необходимой функциональности, не прибегая к полной переделке. Это, конечно, требовало значительных усилий, но в итоге оправдалось.

Выбор платформы и архитектуры

Начальный этап – выбор подходящей платформы. Это может быть готовый модульный набор, или же разработка собственной аппаратной части. В нашем случае, мы ориентировались на существующие микроконтроллеры, обладающие достаточной вычислительной мощностью и возможностями для реализации алгоритмов спектрального анализа. Ключевым моментом является выбор аналого-цифрового преобразователя (АЦП) – его разрешение и частота дискретизации напрямую влияют на точность измерений. Мы проводили длительные тесты различных АЦП, прежде чем остановились на оптимальном варианте, учитывая соотношение цена/качество и требуемую производительность.

Другой важный аспект – архитектура системы. Важно правильно спроектировать схему обработки сигнала, учитывая влияние шумов и искажений. В идеале, следует использовать дифференциальные входы и фильтры для подавления нежелательных помех. Проектирование схемы является, пожалуй, самым сложным этапом. Мы часто сталкивались с тем, что теоретически оптимальная схема на практике требовала существенной доработки, чтобы обеспечить требуемую стабильность и точность работы.

Программное обеспечение: сердце анализатора

Аппаратная часть – это только половина дела. Не менее важную роль играет программное обеспечение. Необходимо разработать алгоритмы обработки сигнала, реализующие необходимые функции, такие как FFT, спектральное интегрирование, фильтрация и т.д. Можно использовать существующие библиотеки, но в большинстве случаев требуется их адаптация под конкретные требования.

Мы часто сталкиваемся с проблемой оптимизации программного кода. В реальном времени нужно обрабатывать огромные объемы данных, поэтому необходимо использовать эффективные алгоритмы и оптимизировать код для достижения максимальной производительности. Использование языков программирования высокого уровня, таких как Python, может быть удобно для прототипирования, но для обеспечения требуемой скорости работы часто требуется использовать низкоуровневые языки, такие как C или C++.

Интерфейс и взаимодействие

Важным аспектом является разработка удобного и понятного пользовательского интерфейса. Интерфейс должен обеспечивать легкий доступ ко всем необходимым функциям и параметрам анализатора. Также необходимо предусмотреть возможности автоматизации измерений и интеграции с другими системами.

Мы часто использовали библиотеки для визуализации данных, чтобы облегчить интерпретацию результатов измерений. Например, использование графиков и диаграмм позволяет быстро выявлять аномалии и тренды. Также мы разрабатывали API, позволяющий интегрировать анализатор с другими системами автоматизации, такими как системы управления производством или системы мониторинга оборудования. Это позволяет автоматизировать процесс измерения и обработки данных, снижая трудозатраты и повышая эффективность работы.

Типичные ошибки и пути их решения

В процессе производства спектральных анализаторов неизбежно возникают ошибки. Одни из самых распространенных – это ошибки в проектировании аналоговой схемы, ошибки в разработке программного обеспечения, а также ошибки при настройке и калибровке системы. Важно быть готовым к этим ошибкам и иметь четкий план по их устранению.

Например, мы сталкивались с проблемой шумов в схеме. Причиной шумов оказывались некачественные компоненты или неправильная схема экранирования. Решение проблемы потребовало тщательной проверки схемы и замены некачественных компонентов. Другой распространенной проблемой является неточность измерений. Причиной неточности может быть неправильная калибровка системы или влияние внешних факторов. Для устранения проблемы необходимо провести калибровку системы и обеспечить защиту от внешних электромагнитных помех.

Тестирование и калибровка

Тестирование и калибровка являются неотъемлемой частью процесса производства спектральных анализаторов. Необходимо проверить соответствие системы заявленным характеристикам, а также провести калибровку системы с использованием эталонных измерительных приборов. Тестирование должно проводиться на различных диапазонах частот и с различными типами сигналов.

Мы использовали специализированное тестовое оборудование для проверки характеристик анализатора, такое как генераторы сигналов, спектрометры и измерители частоты. Также мы использовали калибровочные комплекты, чтобы провести калибровку системы с высокой точностью. Очень важно документировать результаты тестирования и калибровки, чтобы иметь возможность отслеживать изменения в характеристиках системы со временем.

Перспективы развития

Рынок спектральных анализаторов постоянно развивается. Появляются новые технологии, такие как цифровая обработка сигналов, искусственный интеллект и машинное обучение. Эти технологии позволяют создавать более мощные и гибкие анализаторы, способные решать более сложные задачи.

Мы в ООО Сиань Минси Тайда Информационные Технологии активно изучаем новые технологии и внедряем их в наши разработки. Например, мы используем алгоритмы машинного обучения для автоматического обнаружения аномалий в сигнале и для оптимизации параметров анализатора. Мы уверены, что в будущем производство спектральных анализаторов станет еще более доступным и гибким, позволяя решать задачи, которые сегодня кажутся невозможными.

В заключение хочу сказать, что производство спектральных анализаторов – это сложная, но интересная задача. Она требует глубоких знаний в области электроники, обработки сигналов и программирования. Но при наличии опыта, знаний и желания можно создать анализатор, отвечающий всем требованиям конкретной лаборатории или производства. Главное – не бояться экспериментировать и постоянно совершенствовать свои навыки.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Мультиметр UT890D+

Мультиметр UT890D+ -

Цифровой рефрактометр A75

Цифровой рефрактометр A75 -

Цифровые токоизмерительные клещи UT210D

Цифровые токоизмерительные клещи UT210D -

Цифровой термогигрометр A13T

Цифровой термогигрометр A13T -

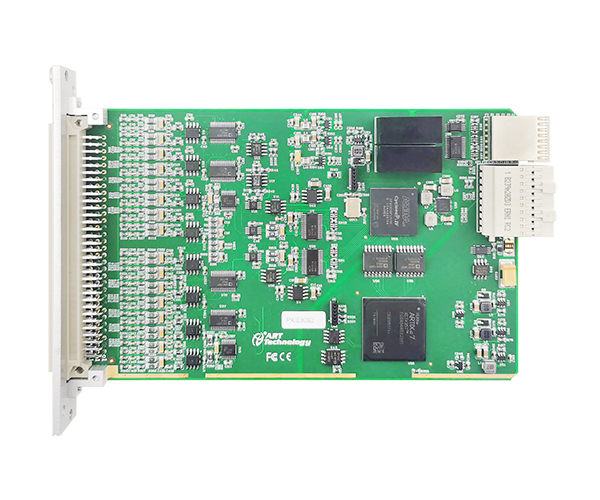

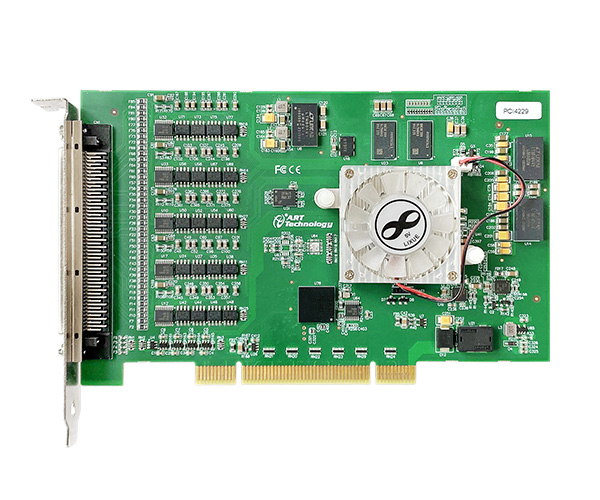

Мультиплексорная коммутационная плата PCI2625

Мультиплексорная коммутационная плата PCI2625 -

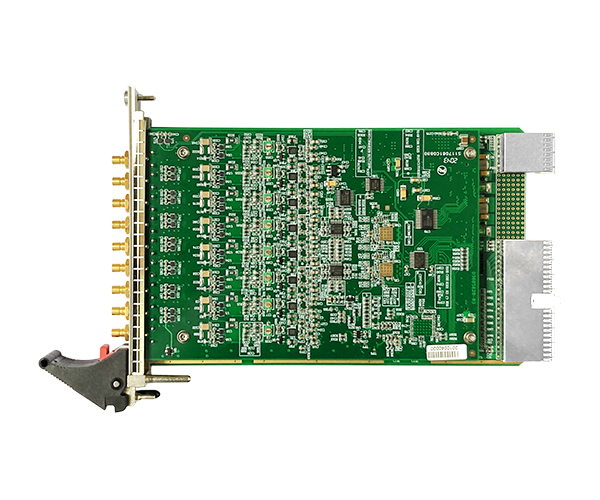

Продукты коммуникации серии USB4222

Продукты коммуникации серии USB4222 -

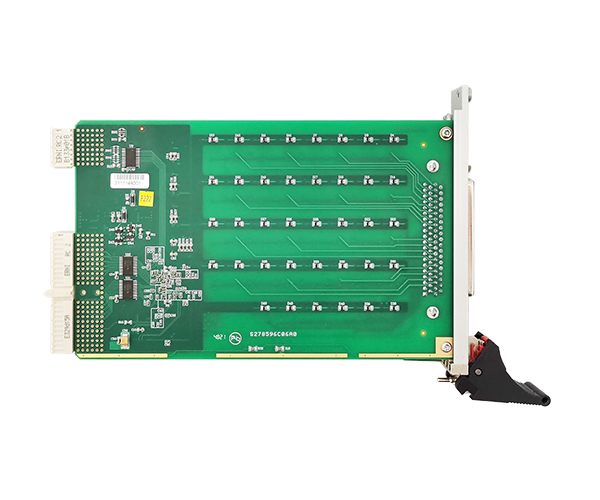

Многофункциональная плата сбора данных PXI8582

Многофункциональная плата сбора данных PXI8582 -

Тепловизор UTI160S

Тепловизор UTI160S -

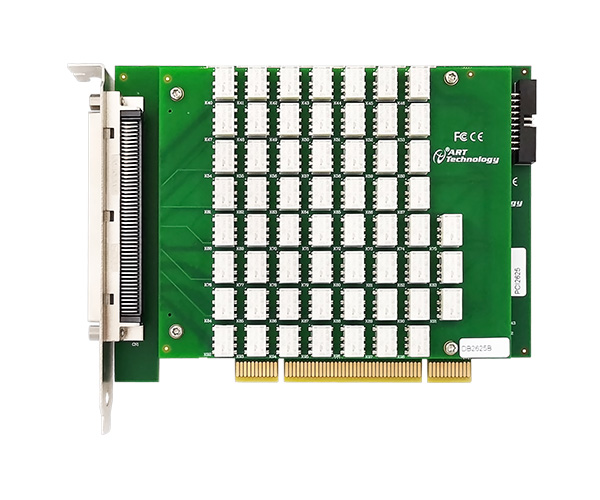

Продукты коммуникации серии PCI4223

Продукты коммуникации серии PCI4223 -

UT501A Продукция измерительного сопротивления

UT501A Продукция измерительного сопротивления -

Клещевые клещи-мультиметры UT221

Клещевые клещи-мультиметры UT221 -

Клещевые клещи-мультиметры UT202

Клещевые клещи-мультиметры UT202

Связанный поиск

Связанный поиск- Поставщики pxie1012 pxie 12-слотовое шасси

- Ведущий 12-слотовый корпус pxie1060s

- Завод российской тепловизионной техники

- Лучшие покупатели pxle4950 внешний контроллер нулевого слота из китая

- Производитель стеклянных герметичных разъемов ifctacc003

- Поставщики осциллографов смешанных сигналов uni-t

- Цена на pxie5020il 8-портовый изолированный модуль конвертера pxie-rs-232/422/485

- Цена генератора сигналов произвольной формы

- Тепловизионное оборудование второго поколения в китае

- Завод цифровой мультиметр