Завод по производству миниатюрных инфракрасных термометров

Многие считают производство миниатюрных инфракрасных термометров простой задачей – собрать готовый модуль, прикрутить к корпусу. На деле же, это целый комплекс проблем, начиная от выбора датчика и заканчивая калибровкой и интеграцией в конечный продукт. Часто встречаю запросы на 'дешёвый вариант', который, как правило, приводит к компромиссам в точности и надежности. В этой статье хочу поделиться опытом, как мы, в ООО Сиань Минси Тайда Информационные Технологии, решаем эти вопросы, а также рассказать о тех 'подводных камнях', которые могут возникнуть.

Выбор датчика: определяющий фактор

Первый и, пожалуй, самый важный этап – выбор самого датчика. Здесь нет универсального решения. Есть множество производителей – Melexis, Sensirion, Texas Instruments и другие. Каждый из них предлагает свои решения с разной точностью, диапазоном температур, размерами и, конечно, ценой. Помню, как на ранних этапах работы мы тестировали датчики от разных поставщиков для проекта разработки компактного термометра для медицинского использования. Выяснилось, что высокая точность, которую предлагал один датчик, требовала более сложной калибровки и алгоритмов обработки сигнала, что увеличивало общую стоимость разработки. В итоге остановились на компромиссном варианте – точности чуть ниже, но с меньшими затратами на разработку и интеграцию.

Важно не только техническое соответствие, но и надежность поставщика. Мы стараемся работать с проверенными компаниями, имеющими опыт производства датчиков для промышленного применения. Иначе можно столкнуться с проблемами с качеством, нестабильностью поставок и, как следствие, с задержками в производстве. Наша компания, ООО Сиань Минси Тайда Информационные Технологии, тщательно отбирает поставщиков комплектующих, чтобы гарантировать стабильное качество нашей продукции.

Размеры и форм-фактор: ограничения и возможности

Очевидно, что для миниатюрных устройств требования к размеру датчика особенно высоки. Необходимо учитывать не только сам датчик, но и размеры всей электронной схемы, требуемой для его работы. Часто приходится прибегать к оптимизации печатной платы, использованию микросхем маломощных и компактных форм-факторов. Мы нередко сталкиваемся с ситуацией, когда датчик, технически подходящий по характеристикам, физически не помещается в заданный корпус. В этих случаях приходится искать альтернативные решения – использовать датчики меньшего размера или разрабатывать специальные корпуса, учитывающие особенности размещения датчика и электроники.

В последнее время мы активно используем датчики с интегрированными микроконтроллерами и алгоритмами обработки сигнала. Это позволяет значительно упростить конструкцию устройства и снизить требования к внешним компонентам. Например, интеграция датчика Melexis MLX90614 с микроконтроллером позволяет получить готовое решение для измерения температуры с высокой точностью и минимальным энергопотреблением.

Печатная плата и электроника: от проектирования до производства

Разработка печатной платы для миниатюрных инфракрасных термометров – это отдельная статья расходов и времени. Необходимо учитывать особенности работы датчика, требования к помехозащищенности, а также возможности миниатюризации. Мы используем специализированное программное обеспечение для проектирования печатных плат (Altium Designer, KiCad) и проводим тщательный анализ трассировки, чтобы минимизировать влияние помех и обеспечить стабильную работу устройства.

Важный аспект – выбор компонентов для питания датчика и электроники. Необходимо учитывать энергопотребление устройства, особенно если оно предназначено для автономной работы. Мы стараемся использовать маломощные микросхемы и оптимизировать алгоритмы управления энергопотреблением, чтобы продлить срок службы батареи. Кроме того, важно учитывать требования к температурному диапазону компонентов, так как датчик может работать в широком диапазоне температур. Для этого часто приходится использовать радиаторы и другие теплоотводящие элементы.

Теплоизоляция и защита от внешних факторов

Инфракрасные термометры чувствительны к внешним факторам, таким как температура окружающей среды, влажность и наличие пыли. Поэтому важно обеспечить надежную теплоизоляцию устройства и защиту от внешних воздействий. Мы используем специальные материалы для изоляции датчика и электроники, а также применяем герметичные корпуса, чтобы предотвратить попадание влаги и пыли внутрь устройства. В некоторых случаях, для повышения надежности, мы используем дополнительную защиту от механических повреждений, например, ударопрочные корпуса.

Мы нередко сталкиваемся с проблемой влияния влажности на точность измерения температуры. Для решения этой проблемы мы используем специальные датчики с влагозащитой и применяем алгоритмы компенсации влияния влажности на показания датчика. Кроме того, мы используем специальные покрытия для защиты датчика от коррозии и других негативных воздействий окружающей среды.

Калибровка и тестирование: гарантия точности

После сборки устройства необходимо провести калибровку и тестирование, чтобы убедиться в его точности и надежности. Мы используем специальное оборудование для калибровки, такое как эталонные инфракрасные термометры и калиброванные источники тепла. Процесс калибровки включает в себя измерение температуры на различных расстояниях и в различных условиях, а также сравнение полученных результатов с эталонными значениями. В случае необходимости, мы корректируем параметры алгоритмов обработки сигнала, чтобы обеспечить максимальную точность измерения температуры.

Тестирование проводится в различных условиях – при различных температурах, влажности и освещенности. Мы также проводим тестирование на устойчивость к вибрациям и ударам. Результаты тестирования документируются и используются для контроля качества продукции. Мы стараемся автоматизировать процесс тестирования, чтобы снизить трудозатраты и повысить точность измерений.

Специфические проблемы с миниатюризацией и точностью

С миниатюризацией всегда связано снижение точности. Это связано с уменьшением размеров датчика и электроники, а также с увеличением влияния внешних факторов. Для решения этой проблемы мы используем специальные алгоритмы обработки сигнала, которые позволяют компенсировать влияние внешних факторов и повысить точность измерения температуры. Мы также используем датчики с высокой разрешающей способностью, которые позволяют измерять температуру с высокой точностью даже в условиях ограниченного пространства. Например, для разработки термометра для мониторинга состояния микросхем мы используем датчики с разрешением 0.1°C.

Важно учитывать погрешность датчика при проектировании системы. Мы используем методы статистического анализа данных, чтобы оценить погрешность датчика и разработать алгоритмы компенсации этой погрешности. Кроме того, мы проводим регулярную калибровку датчиков, чтобы поддерживать их точность на заданном уровне. В нашей компании, ООО Сиань Минси Тайда Информационные Технологии, калибровка проводится не реже одного раза в год.

Реальные примеры и выводы

Наше производство миниатюрных инфракрасных термометров успешно применяется в различных областях – от медицинского оборудования до промышленной автоматики. Мы разрабатываем термометры для контроля температуры в пищевой промышленности, для мониторинга состояния оборудования, для измерения температуры тела человека и для других целей. В качестве примера могу привести разработку компактного термометра для измерения температуры внутри электронных блоков питания. Данный термометр имеет размеры всего 10 x 10 x 5 мм и обеспечивает точность измерения температуры ±0.5°C. Этот пример показывает, что даже при таких строгих требованиях к размерам и точности, мы можем разработать надежное и эффективное решение.

В заключение хочу сказать, что производство миниатюрных инфракрасных термометров – это сложный, но интересный процесс. Он требует глубоких знаний в области электроники, теплотехники и программирования. Важно тщательно выбирать датчики и компоненты, разрабатывать надежную печатную плату и электронику, проводить тщательную калибровку и тестирование. Мы постоянно совершенствуем наши технологии и ищем новые решения, чтобы удовлетворять растущие потребности наших клиентов. Надеемся, эта информация будет полезна тем, кто интересуется этой областью.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

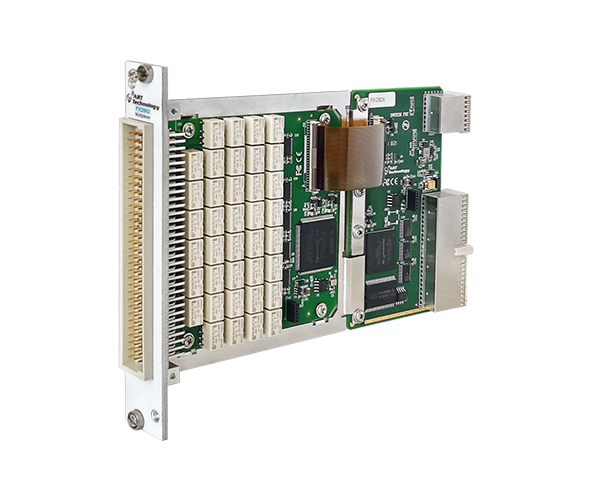

Мультиплексорная коммутационная плата PXI2620

Мультиплексорная коммутационная плата PXI2620 -

Контроллер PXIe76B2-E-A1

Контроллер PXIe76B2-E-A1 -

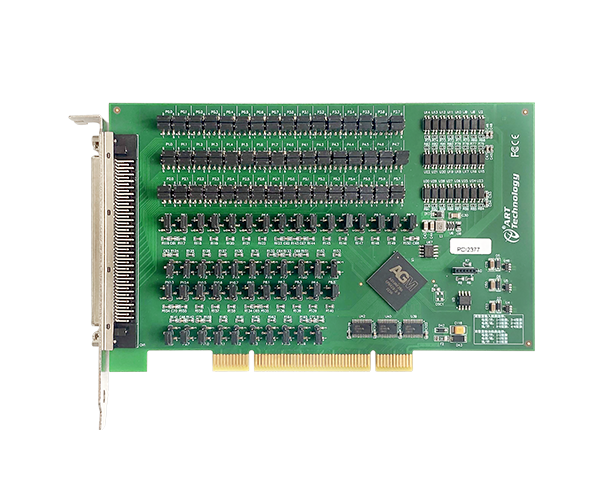

Многофункциональная плата сбора данных PCI2371

Многофункциональная плата сбора данных PCI2371 -

Он-лайн устройство тестирования кабелей

Он-лайн устройство тестирования кабелей -

Мультиметр UT61B+

Мультиметр UT61B+ -

Измеритель изоляционного сопротивления UT512D (2,5 кВ)

Измеритель изоляционного сопротивления UT512D (2,5 кВ) -

Портативный инфракрасный инфракрасный телескоп UTx325M

Портативный инфракрасный инфракрасный телескоп UTx325M -

Карманный цифровой мультиметр UT125C

Карманный цифровой мультиметр UT125C -

Плата мультиметра PCI7065

Плата мультиметра PCI7065 -

Сопротивление изоляции UT505A

Сопротивление изоляции UT505A -

Цифровой мультиметр UT17BMAX

Цифровой мультиметр UT17BMAX -

UT334F — это портативный голосовой четырехкомпонентный газоанализатор

UT334F — это портативный голосовой четырехкомпонентный газоанализатор

Связанный поиск

Связанный поиск- Поставщики методов измерения анализаторов спектра

- Дешевые разъем

- Цифровые мультиметры с автоматическим диапазоном из китая

- Высокочастотные источники сигналов из китая

- осциллографы сбора и генерации сигналов

- Основная страна покупки тепловизионных прицелов uni-t

- Лучшие страны для услуг по ремонту тепловизионных камер в китае

- Цена hcbhsi серии низкопрофильный межплатный bhd высокоскоростной разъем

- Ведущие покупатели калиброванных анемометров

- Методы испытаний анемометров в китае