Завод по производству зажимных амперметров серии dt

Завод по производству зажимных амперметров серии dt… Звучит просто, да? Но когда начинаешь углубляться, понимаешь, что тут скрывается целый мир. Многие недооценивают сложность производства даже таких, на первый взгляд, простых инструментов. Часто встречаю мнение, что это “дело для новичков”, но я скажу – это требует четкого понимания процессов, контроля качества на каждом этапе и постоянной работы над оптимизацией. Хочу поделиться некоторыми наблюдениями, которые накопились за годы работы в этой сфере. Мы в ООО Сиань Минси Тайда Информационные Технологии, занимаемся разработкой и производством широкого спектра измерительного оборудования, включая и подобные амперметры. И, поверьте, простого дела это не является.

Основные этапы производства и потенциальные проблемы

Начнем с самого начала – проектирования. Это не просто рисование схем, а комплексный анализ требований, выбор оптимальных компонентов, расчет тепловыделения и обеспечение электромагнитной совместимости. Зачастую, проблемы возникают уже на этапе проектирования, если недостаточно внимания уделяется этим аспектам. Например, неправильный выбор материала для корпуса может привести к перегреву и выходу из строя. Мы, например, сталкивались с ситуацией, когда бюджетные компоненты давали сбой при высоких токах – пришлось возвращаться к более дорогим, но надежным решениям. Это, конечно, увеличивает стоимость, но зато потом экономишь на гарантийном обслуживании.

Дальше – подготовка к производству. Здесь нужно все тщательно продумать: последовательность операций, необходимое оборудование, квалификацию персонала. Автоматизация, конечно, помогает, но даже с автоматизированными линиями требуется грамотное управление и постоянный контроль. Особенно важно это на этапе сборки, где человеческий фактор играет большую роль. Любая ошибка здесь может привести к неисправности готового продукта. Именно поэтому мы придерживаемся строгих стандартов качества и проводим регулярные проверки на каждом этапе производства.

Затем идет непосредственно процесс производства – изготовление деталей, сборка, тестирование. Здесь можно столкнуться с различными проблемами, например, с качеством материалов, точностью изготовления деталей или неисправностью оборудования. К примеру, при производстве корпуса амперметра важно обеспечить его герметичность – иначе внутри может скапливаться пыль и влага, что приведет к коррозии и ухудшению характеристик. Мы используем только проверенные материалы и строго контролируем процесс сборки, чтобы избежать таких проблем.

Контроль качества: ключевой фактор успеха

Контроль качества – это не просто формальность, а критически важный этап производства зажимных амперметров. Он должен охватывать все этапы – от приемки материалов до отгрузки готовой продукции. На каждом этапе проводятся проверки на соответствие требованиям, например, на точность измерений, надежность соединения контактов, отсутствие механических повреждений. Без этого никуда. Иначе продукт просто не будет соответствовать заявленным характеристикам, что приведет к недовольству клиентов и потере репутации. Мы используем различные методы контроля качества – визуальный осмотр, электрические испытания, проверка на устойчивость к вибрациям и ударам. А для определенных моделей применяем и более сложные методы, такие как векторный анализ.

Особое внимание мы уделяем проверке точных характеристик. Даже небольшое отклонение может существенно повлиять на точность измерений. Для этого используются специализированное измерительное оборудование и калибровки. Мы регулярно проводим калибровку нашего оборудования и сопоставляем результаты с эталонными значениями. Это позволяет нам убедиться в том, что наши амперметры соответствуют заявленным характеристикам.

Важным аспектом контроля качества является также отслеживание дефектов и анализ причин их возникновения. Это позволяет нам постоянно улучшать процессы производства и снижать количество брака. Мы ведем статистику дефектов и анализируем их причины, чтобы предотвратить их повторение в будущем. Например, если мы обнаружили, что определенная партия деталей имеет повышенную процентную долю брака, мы тщательно проверяем процесс изготовления этих деталей и принимаем меры по устранению проблем.

Опыт с различными типами зажимных амперметров и их применения

Конечно, серия dt – это не единственные зажимные амперметры, которые мы производим. У нас есть модели для работы с низкими и высокими токами, для различных условий эксплуатации – от лабораторных до промышленных. И, конечно, разные конструкции корпуса – от пластиковых до металлических. Например, однажды мы работали над проектом амперметра для измерения тока в цепях с высоким уровнем помех – пришлось использовать специальный экранированный корпус и фильтры для подавления электромагнитных помех. Это потребовало значительных усилий, но в итоге мы получили продукт, который полностью соответствовал требованиям заказчика.

Зажимные амперметры часто используются в электротехнических лабораториях, на предприятиях электроэнергетики, в производственных цехах, а также в бытовых условиях. Они позволяют измерять ток в электрических цепях без разрыва соединения, что делает их удобными и безопасными в использовании. Особенно они востребованы при работе с высоким напряжением и током, когда разрыв цепи может быть опасен. В промышленности они применяются для контроля работы электродвигателей, трансформаторов, электрогенераторов и другого оборудования. А в быту – для измерения потребляемой мощности электроприборов и контроля электробезопасности.

Недавно у нас был заказ на разработку зажимного амперметра для мониторинга тока в солнечных батареях. Это потребовало разработки специального алгоритма для учета переменного тока и компенсации влияния температуры. Мы использовали высокоточные датчики тока и специализированное программное обеспечение для обработки данных. Этот проект показал, что даже относительно простой инструмент, такой как зажимной амперметр, может быть очень полезным в различных областях применения.

Перспективы развития и новые технологии

Сейчас мы активно работаем над внедрением новых технологий в производство зажимных амперметров. Например, рассматриваем возможность использования 3D-печати для изготовления деталей корпуса. Это позволит нам значительно сократить время производства и снизить затраты. Также мы изучаем возможности использования искусственного интеллекта для автоматизации контроля качества и оптимизации производственных процессов. Это позволит нам повысить качество продукции и снизить вероятность брака. В долгосрочной перспективе, мы планируем разработать зажимные амперметры с беспроводной передачей данных и возможностью подключения к системам мониторинга.

Очевидно, что рынок измерительного оборудования постоянно развивается, и мы должны идти в ногу со временем. Это означает постоянное изучение новых технологий, внедрение инноваций и улучшение качества продукции. Мы уверены, что сможем и дальше предлагать нашим клиентам надежные и качественные зажимные амперметры, соответствующие самым высоким требованиям.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Портативное устройство проверки симулятора системы

Портативное устройство проверки симулятора системы -

Матрично-коммутаторная плата PXI2616/PXI2616A/PXI2616B

Матрично-коммутаторная плата PXI2616/PXI2616A/PXI2616B -

Тепловизоры типа UTi32

Тепловизоры типа UTi32 -

Неконтактный инфракрасный термометр UT303D+

Неконтактный инфракрасный термометр UT303D+ -

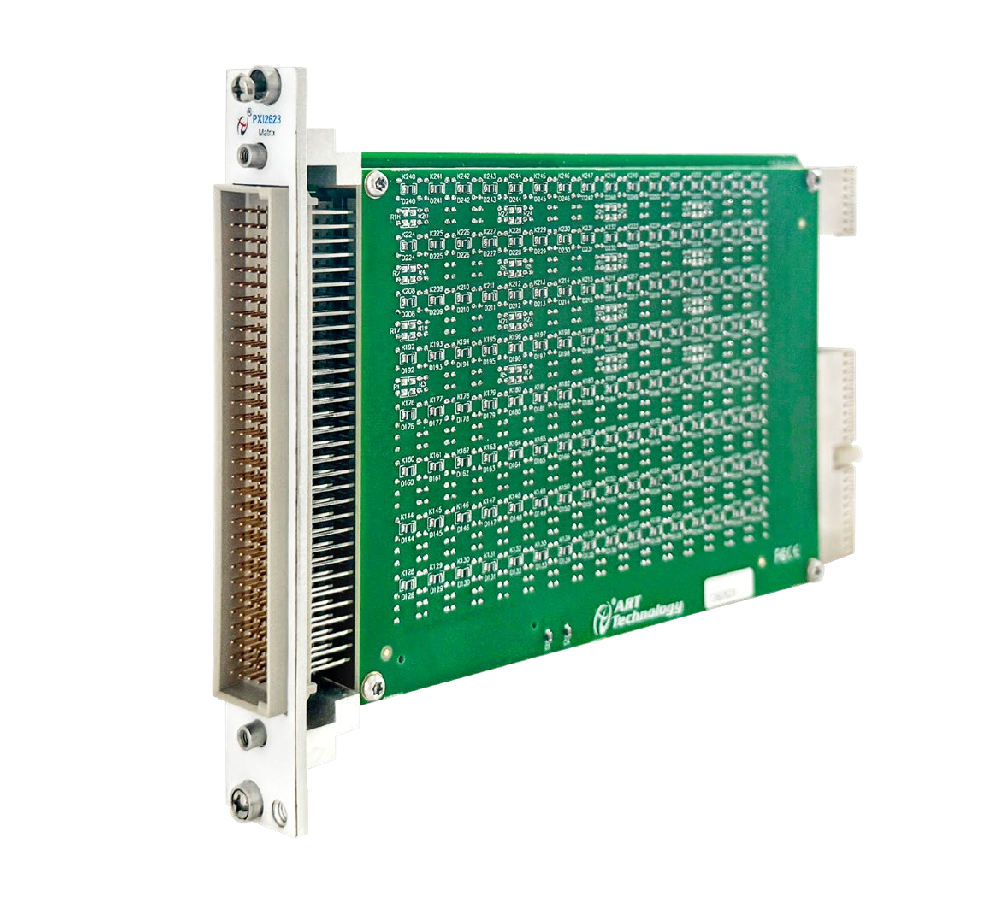

Матрично-коммутаторная плата PXI2623/PXI2623A/PXI2623B

Матрично-коммутаторная плата PXI2623/PXI2623A/PXI2623B -

Промышленный эндоскоп с двойным объективом ручного типа UT668

Промышленный эндоскоп с двойным объективом ручного типа UT668 -

Многофункциональная плата сбора данных PXIe8584

Многофункциональная плата сбора данных PXIe8584 -

Клещи токоизмерительные цифровые UT201+

Клещи токоизмерительные цифровые UT201+ -

Течеискатель гексафторида серы (SF6) UT334-SF6

Течеискатель гексафторида серы (SF6) UT334-SF6 -

Цифровой клещевой мультиметр UT208A

Цифровой клещевой мультиметр UT208A -

Портативный однокомпонентный газовый пробоотборник LM331B

Портативный однокомпонентный газовый пробоотборник LM331B -

Плата мультиметра USB7065

Плата мультиметра USB7065

Связанный поиск

Связанный поиск- Страна происхождения лазерных дальномеров condtrol

- Цена на тепловизионный телескоп uni-t

- Основные страны-покупатели 4-слотового шасси pxle1020 pxle

- Pxie4386/pxie4388 многофункциональная карта сбора данных - ведущий покупатель в китае

- Ведущий покупатель осциллографов uni-t для сбора и формирования сигналов

- Лучшие покупатели миниатюрных прямоугольных разъемов j40j1fd из китая

- J40J миниатюрные прямоугольные электрические разъемы и компоненты

- Поставщики тепловизионных камер uni-t

- Ведущий покупатель радиочастотных и микроволновых анализаторов

- Производители низкочастотных генераторов сигналов