Завод по производству генераторов звуковых сигналов

Понятие завод по производству генераторов звуковых сигналов звучит достаточно просто, но реальность зачастую гораздо сложнее. Многие считают, что это, в основном, сборка готовых компонентов, но это лишь верхушка айсберга. Реальное производство требует глубокого понимания электроники, акустики, программного обеспечения и, конечно, жесткого контроля качества. Опыт работы в этой сфере показывает, что даже небольшие изменения в схеме могут существенно повлиять на конечный результат – часто, к худшему. Этот текст – не теория, а попытка поделиться практическими наблюдениями и ошибками, на которые стоит обратить внимание.

От проектирования до производства: основные этапы

Процесс создания генераторов звуковых сигналов начинается, как и в любой другой электротехнической разработке, с проектирования. Здесь важную роль играет выбор микроконтроллера, усилителя, пьезоизлучателя или другого преобразователя электрического сигнала в звук. Выбор зависит от требуемого диапазона частот, амплитуды, точности и области применения устройства. Часто наивно полагать, что существующие микросхемы полностью покрывают все потребности, но на практике приходится существенно настраивать алгоритмы генерации сигнала и даже вносить изменения в схему. Мы сталкивались с ситуациями, когда изначально 'идеальное' решение требовало серьезной доработки для обеспечения стабильной работы и минимизации шумов.

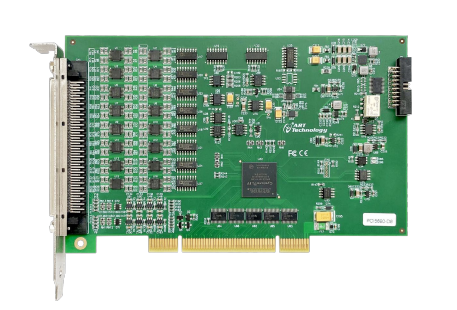

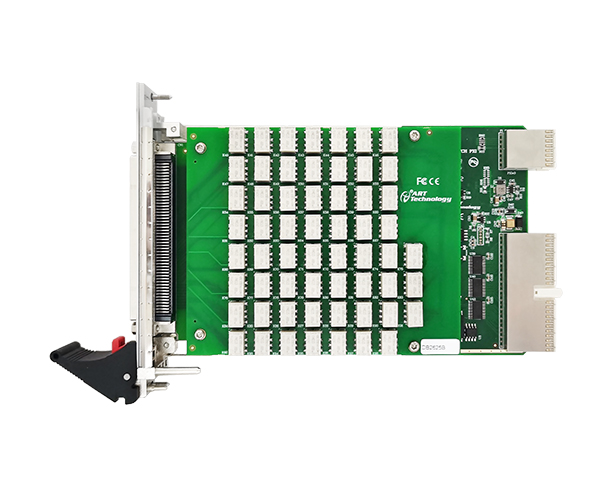

Следующий этап – это создание печатной платы. Это не просто трассировка схемы, это оптимизация для минимизации помех, обеспечения правильного теплоотвода и соответствия требованиям к электромагнитной совместимости (ЭМС). Особенно критично это при работе с высокими частотами. В нашей практике однажды был случай, когда из-за неправильного расположения элементов на плате возникали сильные помехи, которые полностью мешали генерации чистых звуковых сигналов. Пришлось переделывать плату, что существенно увеличило сроки и стоимость производства.

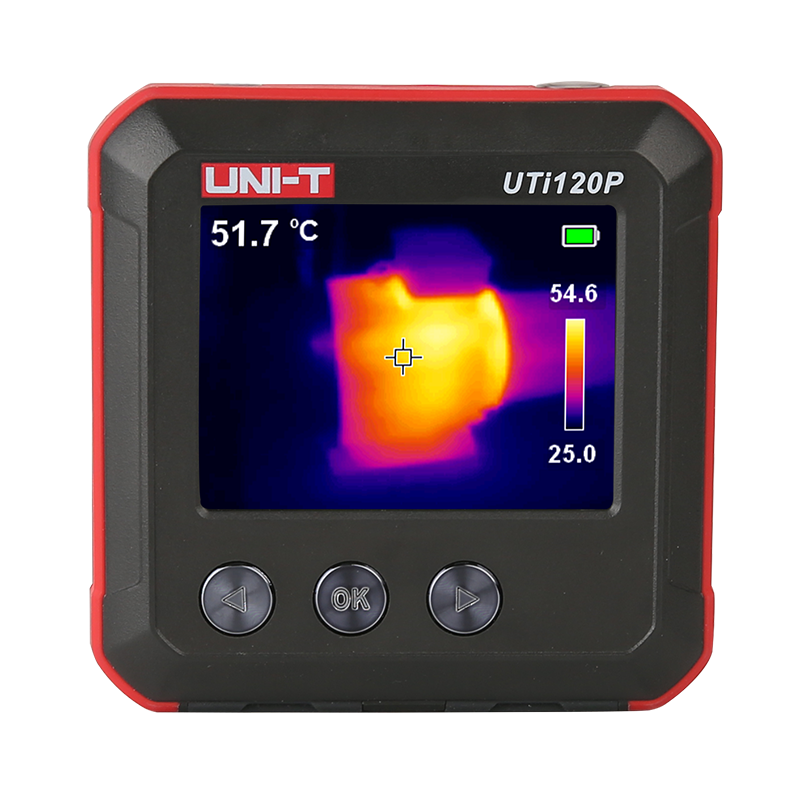

Производственный процесс включает в себя изготовление и монтаж печатных плат, сборку устройства, тестирование и контроль качества. Тестирование – это критически важный этап. Недостаточно просто проверить наличие питания и работу основных функций. Необходимо провести широкий спектр тестов, включая проверку частотного диапазона, амплитуды, формы сигнала, уровня шума и соответствия требованиям к безопасности. Мы используем специализированное измерительное оборудование для этих целей – осциллографы, анализаторы спектра, шумомеры. Для более точной оценки качества используем тепловизоры для контроля тепловыделения и выявления проблемных участков платы. Компания ООО Сиань Минси Тайда Информационные Технологии, как поставщик измерительных приборов, часто сталкивается с подобными задачами, помогая клиентам решать проблемы с качеством продукции.

Проблемы с точностью и стабильностью

Одной из самых сложных задач при производстве генераторов звуковых сигналов является обеспечение точности и стабильности. Микроконтроллеры, используемые в этих устройствах, подвержены влиянию температуры, напряжения питания и других факторов. Это может приводить к дрейфу частоты, изменению амплитуды и ухудшению качества звука. Для решения этой проблемы необходимо использовать микроконтроллеры с высокой стабильностью и применять методы температурной компенсации. В нашей практике мы использовали различные методы стабилизации частоты, включая использование кристалла кварца и цифровой фильтрации. Однако, даже с этими мерами, добиться абсолютной стабильности крайне сложно.

Еще одна проблема – это влияние внешних помех. Электрические и магнитные помехи могут проникать в устройство через корпус, разъем питания или другие пути. Это может приводить к появлению нежелательных звуков и ухудшению качества сигнала. Для снижения влияния помех необходимо использовать экранирование, фильтрацию и заземление. Мы применяем различные методы экранирования, включая использование металлических корпусов и экранированных кабелей. Также мы используем фильтры для подавления шумов и помех.

Важность правильного выбора компонентов

Выбор компонентов для генераторов звуковых сигналов играет огромную роль в обеспечении их качества и надежности. Необходимо использовать компоненты, соответствующие требованиям к частотному диапазону, амплитуде, точности и стабильности. Кроме того, важно учитывать температурный диапазон, срок службы и другие параметры компонентов. Часто оказывается, что 'самый дешевый' компонент на самом деле не является самым выгодным – он может иметь более низкие характеристики и меньший срок службы. Мы всегда стараемся выбирать компоненты от проверенных поставщиков, которые гарантируют их качество и надежность. Компания ООО Сиань Минси Тайда Информационные Технологии предлагает широкий выбор компонентов для электронного производства.

Ошибки, которых стоит избегать

За годы работы мы накопили немало опыта и научились избегать типичных ошибок при производстве генераторов звуковых сигналов. Одна из самых распространенных ошибок – это недостаточное внимание к заземлению. Плохое заземление может приводить к появлению помех и ухудшению качества звука. Еще одна ошибка – это неправильный выбор усилителя. Усилитель должен иметь достаточную мощность и низкий уровень шума. Неправильный выбор пьезоизлучателя также может приводить к проблемам. Необходимо учитывать его характеристики, такие как частотный диапазон, амплитуда и импеданс.

Иногда встречаются попытки экономить на тестировании, считая, что все компоненты и схемы проверены на этапе проектирования. Это крайне опасно. Даже небольшие производственные ошибки могут привести к серьезным проблемам с качеством. Поэтому важно проводить тестирование на каждом этапе производства, чтобы выявлять и устранять дефекты на ранней стадии. Часто мы сталкиваемся с ситуациями, когда на этапе тестирования выявляются проблемы, которые не были обнаружены на этапе проектирования. Это подчеркивает важность тщательного тестирования и контроля качества.

Будущее производства

Технологии производства генераторов звуковых сигналов постоянно развиваются. В последнее время все большую популярность приобретают автоматизированные системы тестирования и контроля качества. Также растет использование современных программных инструментов для проектирования и моделирования. В будущем, вероятно, мы увидим появление более компактных и мощных генераторов звуковых сигналов, которые будут использоваться в различных областях, от медицины до промышленности. Мы следим за новыми тенденциями в отрасли и стараемся внедрять их в нашу работу. Например, активно изучаем возможности использования машинного обучения для автоматической оптимизации параметров генераторов звуковых сигналов.

В заключение хочется отметить, что производство генераторов звуковых сигналов – это сложная и многогранная задача, требующая глубоких знаний и опыта. Необходимо учитывать множество факторов, от выбора компонентов до проектирования печатной платы и тестирования устройства. Только при соблюдении всех требований можно добиться высокого качества и надежности продукции. И, конечно, всегда стоит быть готовым к неожиданностям и решать возникающие проблемы творчески и эффективно.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Клещевые клещи-мультиметры UT220

Клещевые клещи-мультиметры UT220 -

Цифровой мультиметр с кнопочным управлением UT60S

Цифровой мультиметр с кнопочным управлением UT60S -

Неконтактный инфракрасный термометр UT301A+

Неконтактный инфракрасный термометр UT301A+ -

Цифровой мультиметр UT191T

Цифровой мультиметр UT191T -

Портативный однокомпонентный газоанализатор UT334-HCN

Портативный однокомпонентный газоанализатор UT334-HCN -

Клещевой мультиметр UT202S с Bluetooth

Клещевой мультиметр UT202S с Bluetooth -

Промышленный эндоскоп с двойным объективом ручного типа UT668-10m

Промышленный эндоскоп с двойным объективом ручного типа UT668-10m -

Тепловизор UTI160S

Тепловизор UTI160S -

Инфракрасный термометр UT302C+

Инфракрасный термометр UT302C+ -

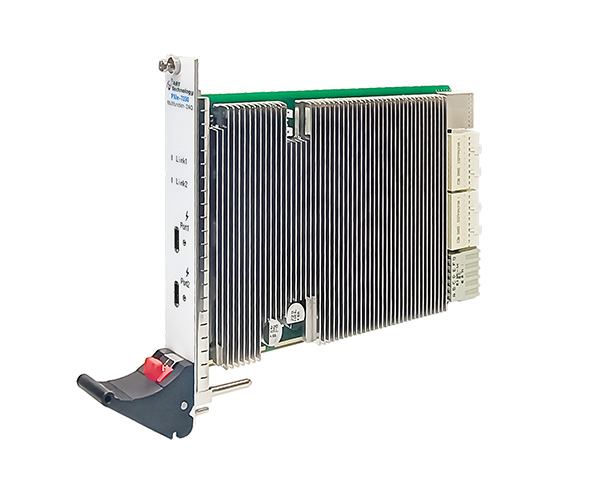

Модуль PXIe-7330 Thunderbolt для удаленного подключения

Модуль PXIe-7330 Thunderbolt для удаленного подключения -

Неконтактный инфракрасный термометр UT306C

Неконтактный инфракрасный термометр UT306C -

Цифровой щуп-микрометр UT213C 400A

Цифровой щуп-микрометр UT213C 400A

Связанный поиск

Связанный поиск- Купить pxie1040 корпус pxie на 8 слотов

- Производитель j40j миниатюрные прямоугольные электрические разъемы

- Лучшие страны-покупатели цифровых мультиметров rgk dm из китая

- Производитель цифровых мультиметров mastech

- Китай pxle1040 pxle 8-слотовое шасси

- Производители портативного специализированного испытательного оборудования для нижних блоков

- Программируемые линейные источники питания постоянного тока uni-t из китая

- Завод цифровых амперметров

- PXIE3401L цифровой мультиметр с 4,5 разрядами

- Завод настольных цифровых мультиметров uni-t