Завод портативного оборудования для проверки систем электропитания самолетов

В последнее время всё чаще слышу разговоры об автоматизации процессов контроля электропитания в самолетах. На первый взгляд, это очевидный шаг – меньше человеческого фактора, более точные данные, все дела. Но реальность, как обычно, оказывается гораздо сложнее. Часто компании, предлагающие решения в этой области, сосредотачиваются на 'умных' приборах, забывая о комплексной системе, включающей не только датчики и измерители, но и программное обеспечение для анализа и обработки данных, а также, что немаловажно, об интеграции этих систем в существующие инфраструктуры авиакомпаний и технического обслуживания. И опыт, накопленный за годы работы, показывает, что подходить к этому нужно системно, учитывая множество нюансов. Ведь завод портативного оборудования для проверки систем электропитания самолетов – это не просто производство гаджетов, это создание решения, которое должно выдерживать экстремальные условия эксплуатации и соответствовать строжайшим нормам безопасности.

Проблема не в приборах, а в данных

Многие клиенты приходят к нам с запросом на 'самый точный мультиметр'. Мы, конечно, производим отличные мультиметры, а также осциллографы и другие измерительные приборы, но часто оказывается, что проблема не в точности измерений, а в том, как эти измерения интерпретируются. Мы не раз сталкивались с ситуациями, когда собранные данные были бесполезны из-за некорректного программного обеспечения, несовместимости с существующими системами учета, или просто из-за отсутствия квалифицированного персонала, способного их анализировать. Заказчики ожидают получить не просто набор цифр, а структурированную информацию, которая поможет им выявлять потенциальные проблемы до того, как они приведут к серьезным последствиям. Это требует не только аппаратной составляющей, но и мощной программной платформы и обученного персонала, умеющего работать с этой платформой. Особенно важно учитывать специфику разных типов самолетов – у каждого свои особенности электросистемы и свои требования к измерению.

Необходимость комплексного подхода

Поэтому мы в ООО Сиань Минси Тайда Информационные Технологии придерживаемся комплексного подхода к разработке и производству оборудования для контроля систем электропитания самолетов. Мы не просто поставляем приборы, мы предлагаем полный цикл услуг – от проектирования и изготовления оборудования до внедрения и технической поддержки. Это включает в себя разработку специализированного программного обеспечения для сбора, обработки и анализа данных, а также обучение персонала заказчика. Понимаем, что простой инструмент не решит проблему, нужна целая система, интегрированная с существующими процессами.

Мы внимательно изучаем потребности каждого клиента и разрабатываем индивидуальные решения, учитывающие специфику его авиапарка и требования к безопасности. Наши решения позволяют автоматизировать процесс проверки электропитания, сократить время на обслуживание и повысить надежность работы самолетов. При этом мы уделяем особое внимание безопасности и соответствию требованиям авиационных регуляторов.

Вызовы в реальных условиях эксплуатации

Помимо технических аспектов, есть и ряд практических вызовов, с которыми сталкиваются специалисты, работающие с оборудованием для контроля электропитания. Например, условия эксплуатации в самолете очень суровые – высокие вибрации, перепады температур, электромагнитные помехи. Все оборудование должно быть устойчивым к этим факторам и обеспечивать надежную работу в любых условиях. Мы постоянно совершенствуем конструкцию наших приборов, используя самые современные материалы и технологии, чтобы обеспечить их долговечность и надежность.

Сложность калибровки и поверки

Еще один вызов – это необходимость регулярной калибровки и поверки оборудования. Это требует наличия специализированного оборудования и квалифицированного персонала. Мы разрабатываем оборудование с учетом этих требований, чтобы облегчить процесс калибровки и поверки и обеспечить соответствие требованиям авиационных регуляторов. Это также касается и программного обеспечения – оно должно быть регулярно обновляемым и поддерживаемым.

В одном из проектов, например, для одного из крупнейших авиаперевозчиков, мы столкнулись с проблемой высокой чувствительности измерительных приборов к электромагнитным помехам. Приходилось использовать специальные экранированные кабели и блоки питания, чтобы обеспечить достоверность измерений. Этот опыт научил нас уделять особое внимание экранированию и фильтрации электромагнитных помех при разработке оборудования.

Интеграция с существующими системами

Важным аспектом при внедрении завода портативного оборудования для проверки систем электропитания самолетов является его интеграция с существующими системами управления воздушными судами и технического обслуживания. Это требует разработки специализированных интерфейсов и протоколов обмена данными. Мы тесно сотрудничаем с разработчиками авиационных систем, чтобы обеспечить бесшовную интеграцию нашего оборудования. Интеграция позволяет автоматизировать процесс сбора и обработки данных, а также позволяет оперативно выявлять и устранять проблемы в работе электросистемы самолета.

Проблемы совместимости

На практике часто возникают проблемы с совместимостью оборудования разных производителей. Не всегда удается обеспечить бесшовную интеграцию оборудования, разработанного разными компаниями. Это требует разработки универсальных интерфейсов и протоколов обмена данными. На данный момент мы работаем над созданием платформы, которая позволит интегрировать оборудование разных производителей в единую систему.

Мы видим, что интеграция с существующими системами – это не просто техническая задача, это сложный процесс, требующий тесного сотрудничества с заказчиком и разработчиками авиационных систем. Но именно это позволяет нам создавать действительно эффективные решения для контроля электропитания.

Будущее автоматизированного контроля

Мы уверены, что будущее автоматизированного контроля систем электропитания самолетов – за интеллектуальными системами, которые способны самостоятельно выявлять и устранять проблемы. Это потребует разработки новых алгоритмов обработки данных, а также использования искусственного интеллекта и машинного обучения. На данный момент мы активно работаем над созданием таких систем. Мы изучаем возможности использования данных, собранных с различных датчиков, для прогнозирования возможных неисправностей и проведения профилактических работ.

Роль машинного обучения

В частности, мы планируем использовать машинное обучение для анализа данных о работе электросистемы самолета и выявления аномалий. Это позволит нам не только выявлять существующие проблемы, но и прогнозировать возможные неисправности до того, как они приведут к серьезным последствиям. Это существенно повысит надежность работы самолетов и снизит затраты на техническое обслуживание.

Мы верим, что автоматизация процессов контроля электропитания – это не просто тренд, а необходимость, которая позволит повысить безопасность полетов и снизить эксплуатационные расходы авиакомпаний.

ООО Сиань Минси Тайда Информационные Технологии продолжает развиваться и совершенствовать свои технологии, чтобы оставаться в авангарде автоматизированного контроля систем электропитания самолетов. Мы открыты для сотрудничества с авиакомпаниями и техническими организациями, заинтересованными в повышении надежности и безопасности полетов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

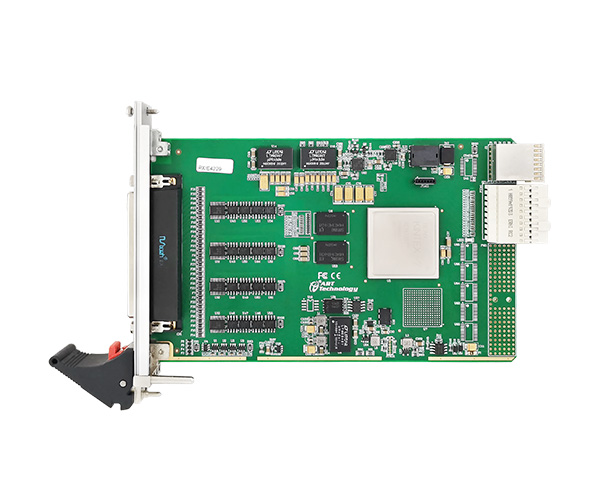

Контроллер PXIe76K3

Контроллер PXIe76K3 -

Тепловое изображение телефона UTi120MS(ios)

Тепловое изображение телефона UTi120MS(ios) -

Портативный однокомпонентный газоанализатор UT334-O2

Портативный однокомпонентный газоанализатор UT334-O2 -

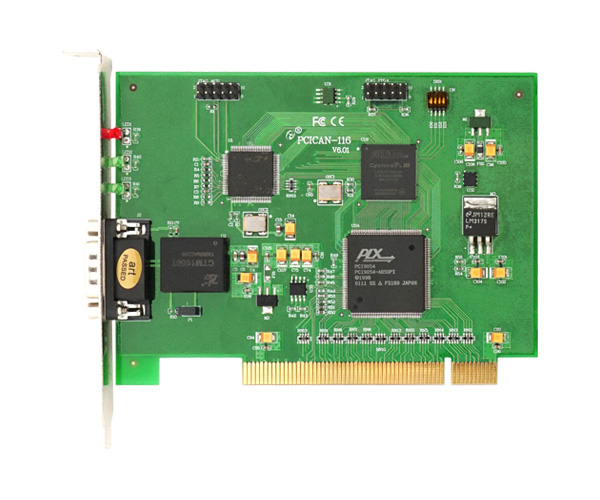

Плата последовательной коммуникации PCICAN116

Плата последовательной коммуникации PCICAN116 -

Многофункциональная плата сбора данных PXIeC-7306GN3H-09M

Многофункциональная плата сбора данных PXIeC-7306GN3H-09M -

Портативный детектор качества воздуха A37

Портативный детектор качества воздуха A37 -

Цифровые токоизмерительные клещи UT209

Цифровые токоизмерительные клещи UT209 -

UTx210W Портативный инфракрасный инфракрасный телескоп

UTx210W Портативный инфракрасный инфракрасный телескоп -

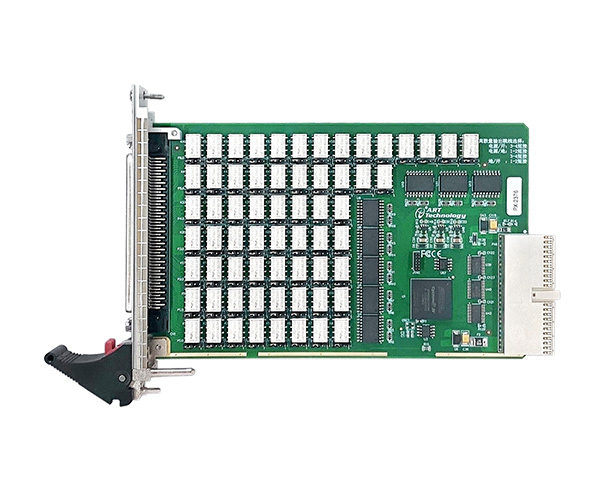

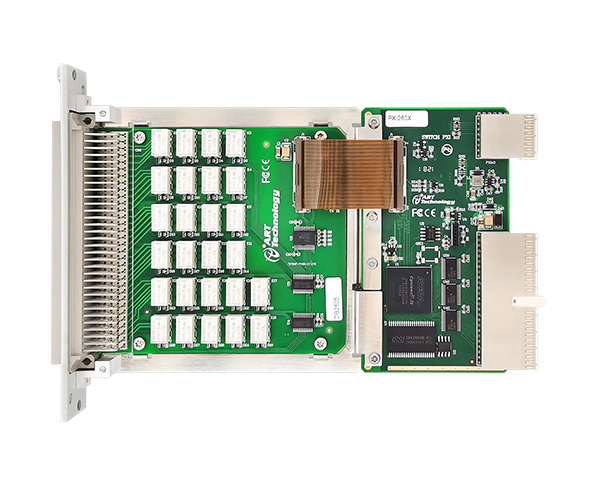

Универсальная коммутационная плата PXI2605

Универсальная коммутационная плата PXI2605 -

Неконтактный инфракрасный термометр UT302D+

Неконтактный инфракрасный термометр UT302D+ -

Цифровой мультиметр UT61D+

Цифровой мультиметр UT61D+ -

Цифровые токоизмерительные клещи UT210C

Цифровые токоизмерительные клещи UT210C

Связанный поиск

Связанный поиск- Цена на pxie4750l 64-канальный модуль цифрового ввода/вывода

- Известный pxie4950 внешний контроллер нулевого слота

- Цифровой мультиметр rgk из китая

- Ведущий покупатель спектральных анализаторов марки akip в китае

- Цена на мини-амперметр

- Известный pxie1040 корпус pxie на 8 слотов

- Производители вч коаксиальных адаптеров типа n

- Производитель кабельных тестеров uni-t

- переносное 12-слотовое шасси PXIE модели PXlE1061S

- J40J1FD миниатюрные прямоугольные электрические разъемы и компоненты