Завод нивелирного штатива

Нивелирные штативы – это, на первый взгляд, простая вещь. Но многие, начинающие в этой сфере, недооценивают сложность их производства. Часто воспринимается как сборка готовых компонентов, но на деле вовлечено гораздо больше технологических этапов, чем кажется. И вот что я заметил за годы работы – качество штатива напрямую влияет на точность измерений, а значит, и на конечный результат всей геодезической или строительной работы. Поэтому, говорить о простом производстве – это, мягко говоря, упрощение.

Что такое качественный штатив для нивелира?

Понимаете, штатив для нивелира – это не просто ножки с площадкой. Это сложная конструкция, которая должна обеспечивать максимальную устойчивость, минимальную вибрацию и, что немаловажно, точность выравнивания. Рассматривая вопрос с точки зрения материалов, стоит отметить, что алюминиевые штативы, конечно, легче, но карбоновые или стальные модели зачастую обладают лучшей жесткостью и стабильностью. Первое, на что обращают внимание профессионалы – это качество алюминиевого сплава. От него зависит не только вес, но и долговечность изделия. Второе – конструкция зубчатых колес и их точность изготовления. Даже незначительная неточность здесь может привести к заметным ошибкам при выравнивании нивелира. Третье – и это часто упускают, – это продуманная система фиксации высоты штатива. Она должна быть надежной и не допускать самопроизвольных перемещений.

В нашей компании, ООО Сиань Минси Тайда Информационные Технологии (https://www.mxtd.ru), мы сталкивались с различными проблемами, связанными с качеством комплектующих. Несколько раз приходилось отказываться от партий материалов из-за отклонений от заявленных характеристик. Помню один случай с поставкой алюминиевого сплава – заявленная прочность была ниже, чем требовалось для наших штативов. Это привело к повышенному риску деформации конструкции при интенсивном использовании. Приходится тратить время и ресурсы на поиск альтернативных поставщиков, что, безусловно, увеличивает себестоимость продукции.

Материалы и их влияние на качество

Выбор материалов – это один из ключевых факторов, определяющих долговечность и надежность штатива для нивелира. Алюминий – самый популярный вариант, благодаря его легкости и относительно низкой стоимости. Но как я уже говорил, качество алюминия играет решающую роль. Важно обращать внимание на состав сплава, его прочность на растяжение и сжатие, а также на устойчивость к коррозии. Мы, например, используем сплавы марки 6061, которые хорошо себя зарекомендовали в нашей практике. Иногда мы также прибегаем к использованию карбоновых волокон для изготовления штативов премиум-класса. Они обеспечивают максимальную жесткость и минимальный вес, но и стоят значительно дороже.

Кроме алюминия, важны и другие материалы: винты, гайки, шайбы, резиновые накладки. Они должны быть изготовлены из качественного материала и соответствовать требованиям по прочности и износостойкости. Плохая резина, например, быстро стирается, что приводит к потере устойчивости штатива. А коррозия винтов и гаек может привести к их разрушению и, как следствие, к неисправности штатива. Поэтому, даже небольшие детали должны соответствовать высоким стандартам качества.

Технологический процесс производства

Процесс производства штатива для нивелира довольно сложный и многоэтапный. Начинается все с проектирования, где разрабатывается конструкция штатива и подбираются необходимые материалы. Затем происходит изготовление деталей: фрезеровка, токарная обработка, штамповка. Далее проводится сборка и покраска. И, наконец, – контроль качества. Это, пожалуй, самый важный этап, на котором проверяется соответствие штатива требованиям по устойчивости, точности и надежности. У нас в ООО Сиань Минси Тайда Информационные Технологии есть отдельный цех, где проводятся все необходимые испытания: на устойчивость к ветру, на вибрацию, на нагрузку.

Особенности изготовления зубчатых механизмов

Особое внимание уделяется изготовлению зубчатых механизмов. Точность изготовления зубьев должна быть очень высокой, иначе это приведет к неточностям при выравнивании нивелира. Мы используем современное оборудование для изготовления зубчатых колес, включая станки с ЧПУ. Но даже с использованием этих станков необходимо тщательно контролировать процесс изготовления и проводить регулярную калибровку оборудования. Проблемы с зубчатыми механизмами – одна из самых распространенных причин выхода штативов из строя.

Несколько раз у нас случалось, что после сборки штатива выявлялись проблемы с его выравниванием. Оказалось, что причиной этого были неточности в изготовлении зубчатых колес или их неправильная установка. В таких случаях приходится разбирать штатив и переделывать проблемные детали. Это, конечно, увеличивает время производства и стоимость продукции.

Контроль качества и гарантийные обязательства

Контроль качества – это неотъемлемая часть производства штативов для нивелира. Мы проводим контроль качества на всех этапах производства: от входного контроля материалов до финальной проверки готовых изделий. Используем различные методы контроля: визуальный осмотр, измерение размеров, испытания на устойчивость и надежность. Не допускаем к отгрузке штативы, которые не соответствуют требованиям по качеству.

Мы предоставляем гарантию на нашу продукцию. Гарантийный срок составляет 12 месяцев. В течение этого срока мы обязуемся бесплатно отремонтировать или заменить штатив, если в нем обнаружатся дефекты, возникшие по нашей вине. Понимаем, что геодезическое оборудование – это важный инструмент, от которого зависит точность и надежность всей работы. Поэтому, мы относимся к качеству своей продукции с особой ответственностью.

Перспективы развития

В будущем планируем расширять ассортимент штативов для нивелира, предлагая модели для различных задач и условий эксплуатации. Мы также работаем над улучшением конструкции штативов, делая их более легкими, прочными и удобными в использовании. Особое внимание уделяем разработке штативов с использованием современных материалов и технологий. Мы изучаем возможность использования композитных материалов, которые могут значительно снизить вес штатива без потери прочности. Кроме того, мы рассматриваем возможность интеграции в штативы электронных компонентов, таких как датчики нагрузки и GPS-модули, которые позволят повысить точность измерений и автоматизировать процесс выравнивания.

Нам кажется, что будущее производства штативов для нивелира – это автоматизация и роботизация. Использование роботов для выполнения рутинных операций, таких как сборка и покраска, позволит повысить производительность и снизить себестоимость продукции. Также, автоматизация позволит повысить точность и надежность производства, исключив возможность человеческих ошибок. Мы сейчас активно изучаем возможности внедрения робототехники на нашем производстве.

И последнее, что хочу добавить – важно не забывать об обучении персонала. У нас есть программа обучения, в рамках которой наши сотрудники проходят курсы повышения квалификации и изучают новые технологии производства. Мы считаем, что квалифицированный персонал – это залог качественной продукции. Без грамотных специалистов, даже самая современная техника не сможет обеспечить высокое качество штатива для нивелира.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Толщиномер покрытий UT343D

Толщиномер покрытий UT343D -

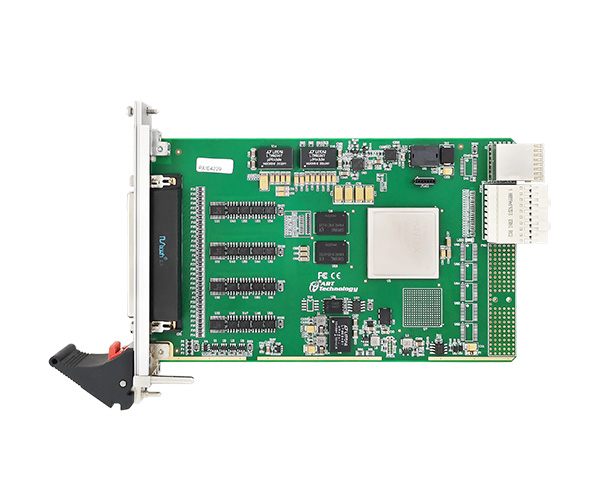

Карточка сбора данных PXI8869

Карточка сбора данных PXI8869 -

Тепловизор UTI160S

Тепловизор UTI160S -

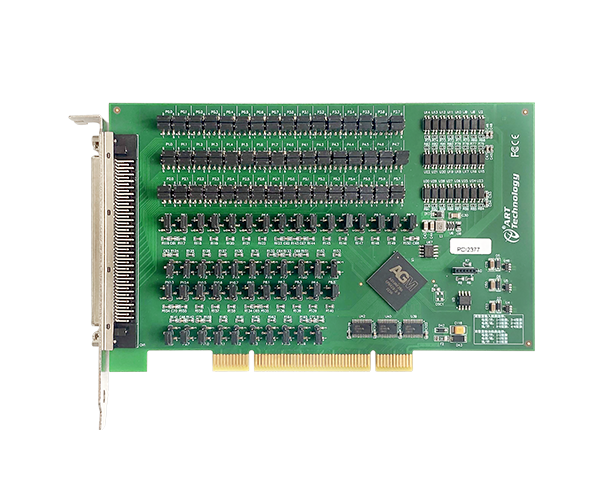

Многофункциональная плата сбора данных PCI2371

Многофункциональная плата сбора данных PCI2371 -

A57BT Bluetooth-регистратор температуры и влажности

A57BT Bluetooth-регистратор температуры и влажности -

Интеллектуальный карточный цифровой мультиметр UT121A

Интеллектуальный карточный цифровой мультиметр UT121A -

Клещевые цифровые мультиметры UT207B

Клещевые цифровые мультиметры UT207B -

PXI1008 – корпус PXI на 8 слотов

PXI1008 – корпус PXI на 8 слотов -

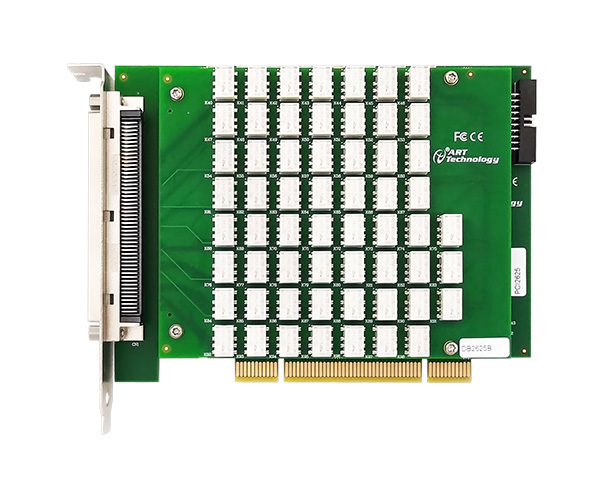

Мультиплексорная коммутационная плата PCI2612

Мультиплексорная коммутационная плата PCI2612 -

Промышленный эндоскоп с двойным объективом ручного типа UT668

Промышленный эндоскоп с двойным объективом ручного типа UT668 -

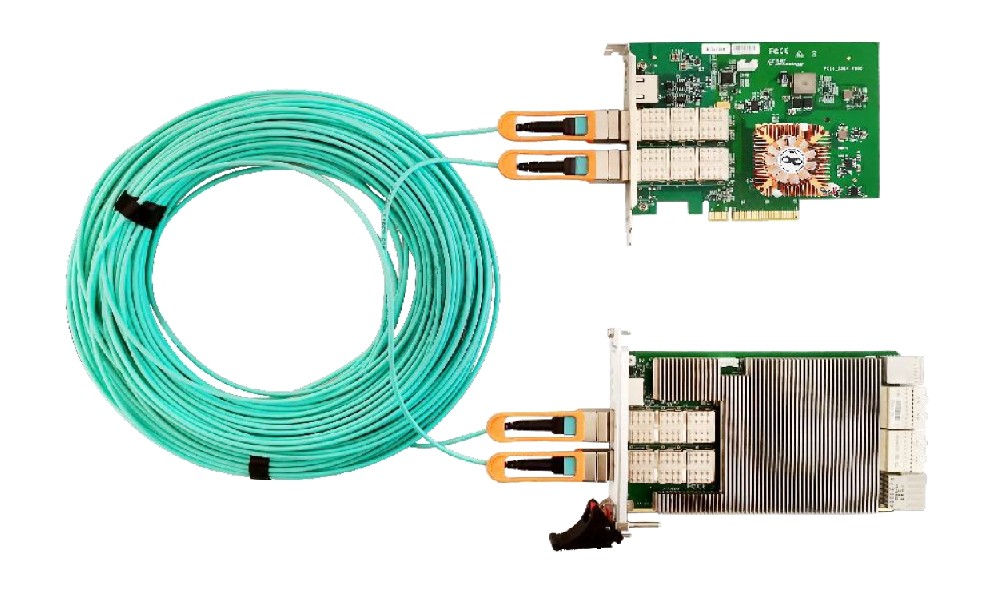

Мультиплексорная коммутационная плата PXI2620

Мультиплексорная коммутационная плата PXI2620 -

Портативный однокомпонентный газоанализатор UT334-ETO

Портативный однокомпонентный газоанализатор UT334-ETO

Связанный поиск

Связанный поиск- Лазерный дальномер bosch из китая

- Китай pxie5020il 8-портовый изолированный модуль конвертера pxie-rs-232/422/485

- мобильный анализатор авиационных электросетей в защитном чемодане

- Лучшие покупатели зажимных амперметров постоянного тока из китая

- Завод лазерного дальномера disto

- Цены на цифровые анемометры

- Ведущие покупатели зажимных амперметров rgk из китая

- клещи токоизмерительные цифровые

- Поставщики услуг по ремонту тепловизионных камер

- Завод по производству зажимных амперметров марки mastech