Завод миниатюрных зажимных амперметров

Завод миниатюрных зажимных амперметров… Звучит прямо, но на деле это не всегда так просто. Часто возникает ощущение, что это относительно простая задача – взять стандартный амперметр, уменьшить его в размерах и вот, готово. На практике же, это целая куча нюансов, от выбора материалов до обеспечения точности и надежности в условиях эксплуатации. В этой статье я хотел бы поделиться своими наблюдениями и опытом, накопленными за годы работы в этой сфере. Не претендую на абсолютную истину, это скорее размышления человека, постоянно сталкивающегося с этими проблемами.

Начальный этап: выбор конструкции и материалов

Первый вопрос, который встает – какая конструкция будет наиболее оптимальной? Существует несколько вариантов: от традиционных электромеханических приборов до более современных решений на основе датчиков Холла. Механические амперметры, конечно, имеют свою нишу, особенно в промышленных условиях, где требуется надежность и возможность измерения больших токов. Но миниатюризация таких устройств сильно затруднена. Датчики Холла, с другой стороны, позволяют создавать гораздо более компактные и легкие приборы. Однако, они требуют более сложной электроники для обработки сигнала и калибровки. В нашей компании, ООО Сиань Минси Тайда Информационные Технологии, мы часто сталкиваемся с выбором оптимального подхода для конкретной задачи. Например, для портативных измерительных устройств предпочтение отдается датчикам Холла, а для стационарного оборудования - электромеханическим решениям, если это не критично по габаритам.

Выбор материалов – это отдельная история. Миниатюризация неизбежно приводит к уменьшению размеров компонентов, что влияет на их характеристики. Например, выбор проводников, используемых для изготовления гальванических элементов, требует особого внимания. Необходимо учитывать их сопротивление, температурный коэффициент, а также устойчивость к механическим воздействиям. Недавно у нас был проект, где мы использовали нержавеющую сталь для изготовления корпуса амперметра. Это обеспечило высокую коррозионную стойкость, что было критично для эксплуатации в агрессивных средах. Но это увеличило стоимость производства, что потребовало оптимизации технологического процесса.

Проблемы с точностью и калибровкой

Одной из главных сложностей при производстве миниатюрных амперметров является обеспечение высокой точности измерений. Уменьшение размеров компонентов неизбежно приводит к увеличению влияния паразитных параметров, таких как индуктивность и емкость. Для компенсации этих эффектов необходимо использовать сложные алгоритмы калибровки и компенсации ошибок. В нашей лаборатории мы используем калибраторы с высокой точностью, чтобы обеспечить соответствие продукции требованиям стандартов. Важно не только калибровать сам датчик тока, но и учитывать влияние внешних факторов, таких как температура и влажность.

Особую проблему представляет собой калибровка при низких токах. На этом участке точность измерений сильно снижается из-за влияния шумов и других помех. Для решения этой проблемы мы используем специальные методы обработки сигнала, такие как фильтрация и усреднение. Кроме того, мы тщательно контролируем качество электроники, используемой в амперметрах, чтобы минимизировать уровень шумов. Были случаи, когда даже незначительные изменения в характеристиках операционных усилителей приводили к серьезным отклонениям в показаниях прибора.

Производственный процесс и контроль качества

Производственный процесс миниатюрных амперметров включает в себя несколько этапов: проектирование, изготовление компонентов, сборка, тестирование и калибровка. Каждый из этих этапов требует строгого контроля качества. Мы используем современное оборудование для автоматизации производства, но при этом уделяем особое внимание контролю качества на каждом этапе. Например, после изготовления компонентов мы проводим визуальный осмотр, а затем выполняем электрические испытания для проверки их работоспособности. Сборка амперметра производится в чистой комнате, чтобы избежать попадания пыли и других загрязнений внутрь устройства. После сборки прибор подвергается окончательной калибровке и тестированию на соответствие требованиям стандартов.

Важным аспектом производства является выбор поставщиков компонентов. Мы работаем только с проверенными поставщиками, которые обеспечивают высокое качество и надежность компонентов. Мы также регулярно проводим аудиты поставщиков, чтобы убедиться в соблюдении ими стандартов качества. В нашей практике было несколько случаев, когда использование некачественных компонентов приводило к браку продукции. Это заставляло нас пересматривать список поставщиков и проводить более тщательный контроль качества компонентов.

Опыт работы с различными типами амперметров

Мы имеем опыт работы с различными типами миниатюрных амперметров: от простых цифровых приборов до сложных аналоговых устройств с высокой точностью. Каждый тип амперметра имеет свои особенности и требует своего подхода к производству. Например, при производстве аналоговых амперметров необходимо обеспечить стабильность работы механических компонентов, таких как подвижные контакты и колеса. А при производстве цифровых амперметров необходимо обеспечить высокую точность цифро-аналогового преобразователя и алгоритмов обработки сигнала. Были случаи, когда мы сталкивались с трудностями при производстве амперметров с экстремальными требованиями к точности. Но благодаря опыту и знаниям наших инженеров, мы всегда находили решения этих проблем.

Недавно мы занимались разработкой миниатюрного амперметра для медицинского оборудования. Этот амперметр должен был обладать высокой точностью и надежностью, а также соответствовать требованиям нормативных документов. Для решения этой задачи мы использовали датчик тока с высокой точностью и разработали специальную схему защиты от помех. В результате нам удалось создать амперметр, который полностью соответствует требованиям заказчика и работает в сложных условиях эксплуатации. Это был интересный и сложный проект, который показал наши возможности и опыт в области производства миниатюрных амперметров.

Будущее производства миниатюрных амперметров

Технологии производства миниатюрных амперметров постоянно развиваются. В будущем можно ожидать появления новых датчиков тока, таких как датчики на основе кремния и перовскитов. Эти датчики будут еще более компактными и точными, чем существующие решения. Также, вероятно, будет развиваться автоматизация производства, что позволит снизить стоимость продукции и повысить ее качество. Мы постоянно следим за новыми технологиями и внедряем их в наш производственный процесс. Мы верим, что миниатюрные амперметры будут играть все более важную роль в различных областях, от электроники и медицины до энергетики и автоматизации. ООО Сиань Минси Тайда Информационные Технологии стремится быть в авангарде этих изменений, предлагая своим клиентам самые современные и надежные решения.

Особое внимание в будущем будет уделяться вопросам энергоэффективности и устойчивости. Мы планируем разрабатывать амперметры, которые будут потреблять меньше энергии и использовать более экологичные материалы. Мы также стремимся к тому, чтобы наши производственные процессы были максимально экологичными и безопасными для окружающей среды. В конечном итоге, наша цель – создавать продукты, которые будут не только надежными и точными, но и экологически ответственными.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Цифровой мультиметр- осциллограф UT81C+

Цифровой мультиметр- осциллограф UT81C+ -

Мультиметр UT15BMAX

Мультиметр UT15BMAX -

Цифровой мультиметр UT139C

Цифровой мультиметр UT139C -

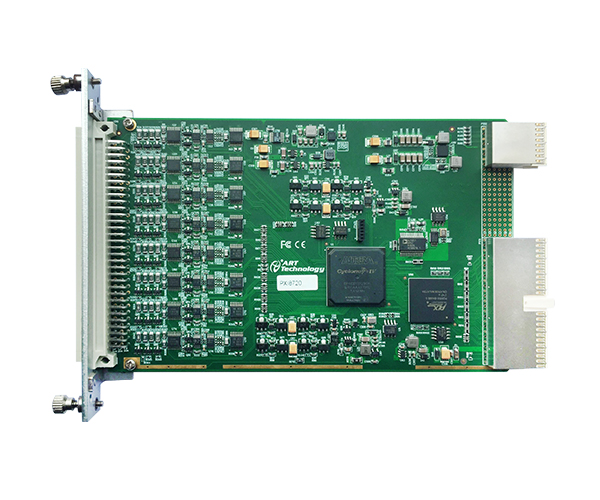

Многофункциональная плата сбора данных PXI8916A

Многофункциональная плата сбора данных PXI8916A -

Инфракрасный термометр UT302C+

Инфракрасный термометр UT302C+ -

Портативное устройство проверки симулятора системы

Портативное устройство проверки симулятора системы -

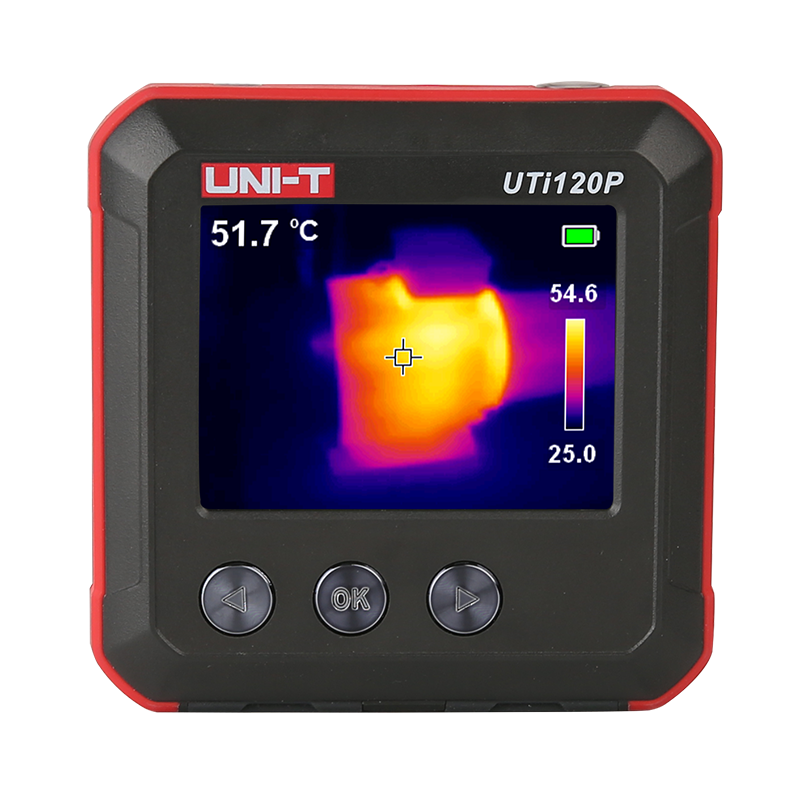

UTx318M Портативный инфракрасный тепловизор

UTx318M Портативный инфракрасный тепловизор -

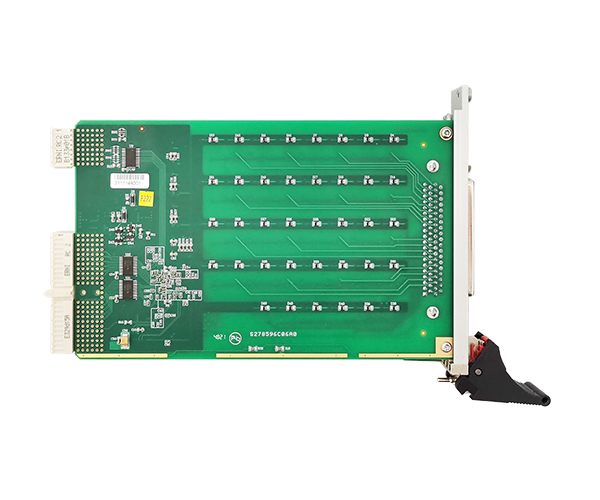

Контроллер PXI-7685

Контроллер PXI-7685 -

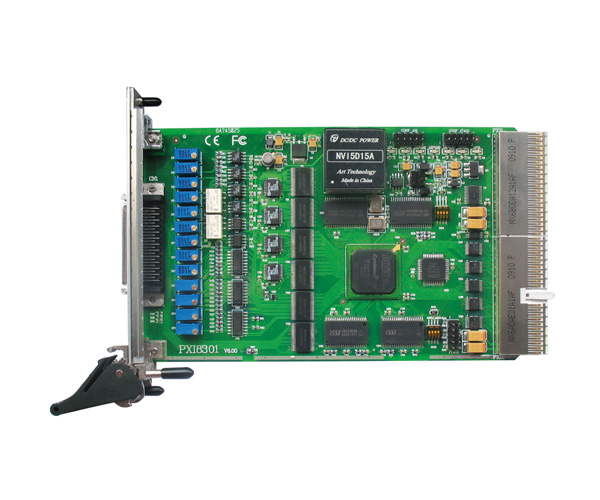

Карточка сбора данных PXI8301

Карточка сбора данных PXI8301 -

Портативный четырёхкомпонентный газовый пробоотборник LM331C

Портативный четырёхкомпонентный газовый пробоотборник LM331C -

A56BT Bluetooth-регистратор температуры и влажности

A56BT Bluetooth-регистратор температуры и влажности -

A57BT Bluetooth-регистратор температуры и влажности

A57BT Bluetooth-регистратор температуры и влажности

Связанный поиск

Связанный поиск- Завод по производству pxie4806l pxie embedded zero slot controller

- Цены на методы измерения спектральных анализаторов

- Pxle1091 завод по производству 18-слотовых шасси pxle

- Ведущие страны-поставщики цифровых мультиметров fluke из китая

- анемометр скорости

- Производитель российской тепловизионной техники

- Купить 12-слотовое шасси pxie модели pxie1061s

- Ведущий pxie1020 корпус pxie на 4 слота

- Высококачественный pxie4950 внешний контроллер нулевого слота

- генератор сигналов акип