Завод лазерных дальномеров

Лазерные дальномеры – это, казалось бы, простая вещь. Навести луч, измерить расстояние, показать результат. Но если копнуть глубже, становится понятно, что это целая инженерная задача, полная нюансов и подводных камней. Часто считают, что дело только в мощном лазерном излучателе и хорошем приемнике, но реальность, как всегда, оказывается гораздо сложнее. Многие начинающие производители и даже опытные компании сталкиваются с проблемами на этапе разработки, особенно когда речь заходит о точности и надежности.

Обзор: от идеи до готового продукта

Сегодня поговорим о том, как создаются лазерные дальномеры – с чего начинается процесс, какие ключевые технологии используются, с какими сложностями приходится сталкиваться и как их преодолевать. Мы постараемся пройтись по основным этапам разработки, выделив важные моменты, которые не всегда обсуждаются в специализированной литературе. Не буду вдаваться в детальный анализ схем и алгоритмов, скорее, опишу общую картину, с акцентом на практические аспекты и ошибки, которые можно избежать.

Выбор лазерного излучателя: мощности и длины волн

Первый и, пожалуй, самый важный этап – выбор лазерного диода. Тут нет универсального решения. Мощность лазера напрямую влияет на дальность измерения, но и увеличивает сложность системы защиты глаз и требует более тщательного контроля тепловыделения. Длина волны также играет роль, влияя на проникновение в различные среды и на светочувствительность приемника. Для промышленного применения часто выбирают инфракрасные лазеры, они менее заметны и безопасны для глаз, но их дальность ограничена. Для военных и специализированных приложений, где критична дальность, могут использоваться лазеры с более высокой мощностью и другой длиной волны – тут уже вопрос нормативных требований и технических ограничений.

Мы в ООО Сиань Минси Тайда Информационные Технологии часто сталкиваемся с вопросом выбора лазера. В одном из проектов нас попросили разработать дальномер для работы в условиях сильного солнечного света. Изначально планировали использовать стандартный инфракрасный лазер. Однако, тестирование показало, что в солнечный день дальномер просто не работал. Пришлось переходить на лазер с другой длиной волны и более высокой мощностью, что потребовало переработки всей системы защиты и охлаждения.

Система обработки сигнала: алгоритмы и фильтрация

Дальше – обработка сигнала, полученного от приемника. Здесь вступает в игру сложность алгоритмов и необходимость фильтрации шумов. Оптические датчики часто подвержены воздействию различных факторов – отражения от зеркал, рассеяние света в атмосфере, интерференция от других источников света. Поэтому требуется разработать алгоритм, который будет эффективно отфильтровывать эти помехи и извлекать полезную информацию о расстоянии. Используются различные методы, от простых усреднений до сложных алгоритмов фазовой обработки и фильтрации Калмана.

Один из распространенных, но часто недооцениваемых аспектов – это калибровка системы. Недостаточная калибровка может привести к значительным погрешностям измерений. Для этого требуется использовать эталонные расстояния и проводить измерения в различных условиях. В нашем опыте много раз случалось, что ошибки выявлялись только после тщательной калибровки, которая часто включала в себя использование специального оборудования для верификации системы.

Механическая конструкция и интеграция

Нельзя забывать и о механической конструкции. Дальномер должен быть устойчивым к вибрациям, ударам, перепадам температур и влажности. Важно обеспечить надежную защиту от внешних воздействий и удобство использования. Интеграция всех компонентов – лазера, приемника, микроконтроллера, дисплея, блока питания – требует тщательной проработки и учета физических ограничений. Вопросы теплоотвода, электромагнитной совместимости и исключения нежелательных вибраций также являются важными. Например, неправильно спроектированная система теплоотвода может привести к снижению стабильности лазера и ухудшению качества измерений.

Проблемы с точностью: реальные примеры

Не всегда достижение заявленной точности получается сразу. На практике часто возникают проблемы, связанные с воздействием атмосферных условий – дым, пыль, туман. Также важным фактором является качество оптики и точность изготовления механических компонентов. Например, в одном проекте мы столкнулись с проблемой нестабильности измерений при измерении расстояний на больших дальностях. Оказалось, что недостаточная стабилизация оптических компонентов приводит к размытию луча и снижению точности измерений. Для решения этой проблемы пришлось использовать специальные системы виброизоляции и температурной компенсации.

Тепловые эффекты и защита компонентов

Работа лазерного излучателя неизбежно сопровождается выделением тепла. Неконтролируемое тепло может привести к деградации компонентов, снижению стабильности измерений и даже к выходу из строя системы. Поэтому необходимо предусмотреть эффективную систему охлаждения. Это может быть радиационное охлаждение, конвективное охлаждение или использование тепловых трубок. Важно рассчитать тепловую загрузку и обеспечить достаточную рассеивающую площадь. Также следует предусмотреть защиту компонентов от перегрева. В некоторых случаях может быть необходим использование терморегуляторов и датчиков температуры.

Перспективы развития

Технологии лазерных дальномеров не стоят на месте. Появляются новые материалы, улучшаются алгоритмы обработки сигнала, развиваются системы охлаждения и защиты. В особом популяре становятся ультразвуковые дальномеры, которые находят применение в условиях, где использование лазеров не возможно или нежелательно. Использование искусственного интеллекта и машинного обучения открывает новые возможности для повышения точности измерений и автоматизации процессов калибровки.

Мы в ООО Сиань Минси Тайда Информационные Технологии активно следим за развитием этих технологий и стремимся внедрять самые современные решения в наши продукты. Наши разработки направлены на создание надежных, точных и удобных в использовании лазерных дальномеров для различных областей применения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

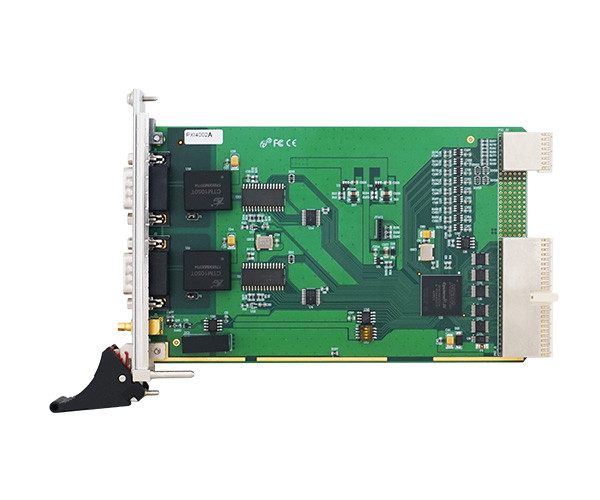

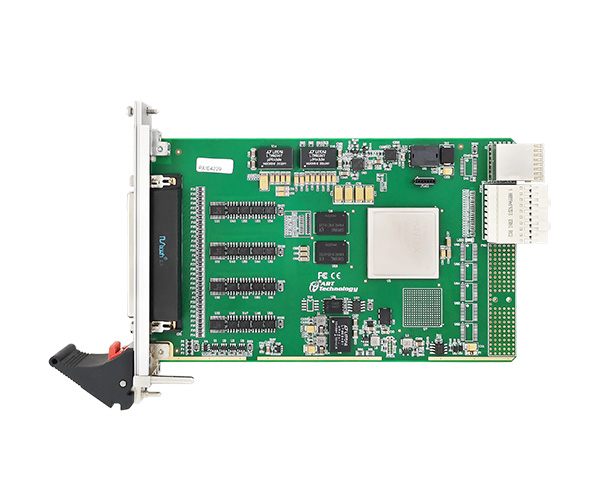

Плата интерфейса коммуникации шины CAN PXI4002A

Плата интерфейса коммуникации шины CAN PXI4002A -

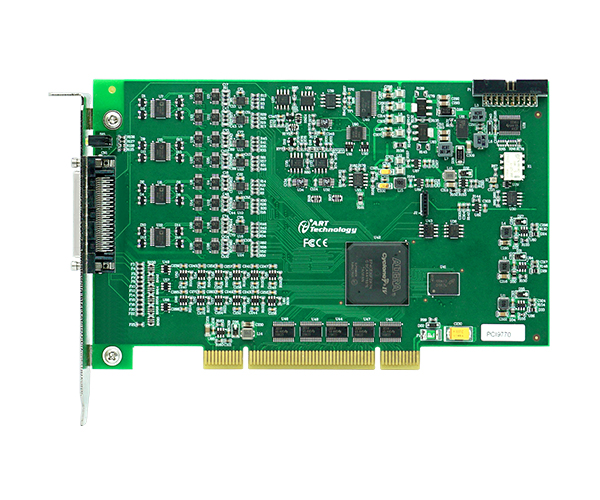

Многофункциональная плата сбора данных PI-PCI-9770

Многофункциональная плата сбора данных PI-PCI-9770 -

Раздельный термогигрометр UT333S

Раздельный термогигрометр UT333S -

Цифровой мультиметр UT58D

Цифровой мультиметр UT58D -

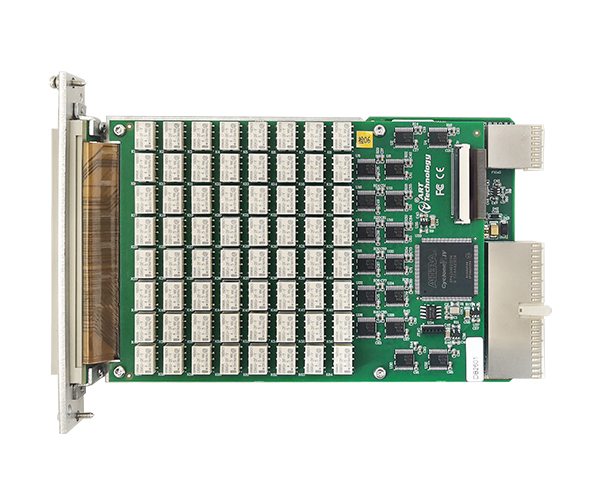

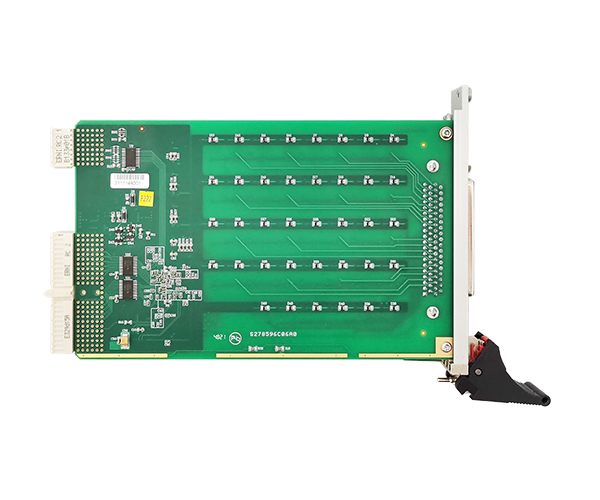

Мультиплексорная коммутационная плата PXI2612

Мультиплексорная коммутационная плата PXI2612 -

Портативный детектор качества воздуха A25M

Портативный детектор качества воздуха A25M -

Портативный однокомпонентный газоанализатор UT334-O2

Портативный однокомпонентный газоанализатор UT334-O2 -

Продукты коммуникации серии PCIe4331

Продукты коммуникации серии PCIe4331 -

Интегральный вибрационный измеритель UT311A

Интегральный вибрационный измеритель UT311A -

Мультиметр UT15BMAX

Мультиметр UT15BMAX -

Автомобильный мультиметр UT105+

Автомобильный мультиметр UT105+ -

UT330C USB-регистратор данных

UT330C USB-регистратор данных

Связанный поиск

Связанный поиск- генератор сигналов акип

- Поставщики сетевые искатели проводов uni-t

- Лучшие покупатели анемометров

- Производитель сетевых кабелеискателей uni-t

- Дешевые pxie1008 pxie 8-слотовый шасси

- Лучшие страны по производству тепловизионных камер в китае

- Цена на цифровой запоминающий осциллограф uni-t

- Цены на рекомендуемые модели анемометров

- Ведущая страна для тепловизионных камер uni-t

- Китайские генераторы сигналов произвольной формы