Завод комплексного испытательного оборудования для передатчиков

Создание завод комплексного испытательного оборудования для передатчиков – это не просто сборка отдельных приборов. Это сложный инженерный процесс, требующий глубокого понимания принципов работы передатчиков, требований нормативных документов и, что немаловажно, понимания реальных потребностей заказчика. Часто сталкиваешься с ситуацией, когда первоначальные требования, заявленные клиентом, оказываются нереализуемыми или неэффективными, что приводит к переделкам и затягиванию сроков. В этой статье я хочу поделиться своим опытом, полученным в процессе разработки и реализации нескольких подобных проектов.

Проблема комплексности: интеграция разнородных систем

Самое сложное, на мой взгляд, – это интеграция всех компонентов в единую систему. Передатчики – устройства сложные, с множеством параметров, которые нужно измерять и контролировать. И это не просто отдельные параметры, а их взаимосвязь. Например, при испытаниях мощности необходимо учитывать не только выходную мощность, но и эффективность передатчика, потери в кабелях и антенне. Нужно учитывать, что каждый из этих факторов может влиять на общий результат. Это требует разработки сложной системы управления и обработки данных. Мы, например, часто сталкиваемся с проблемой синхронизации различных приборов: осциллографа, генератора сигналов, измерителя мощности. Даже небольшая задержка в синхронизации может привести к искажению результатов испытаний. Кроме того, важно учитывать влияние внешних факторов, таких как температура и влажность, на работу передатчика и измерительного оборудования. Мы однажды потратили много времени на отладку системы из-за неправильно настроенного термостата, который влиял на показания некоторых датчиков.

Конечно, существует множество готовых решений для отдельных этапов испытаний – генераторы, измерители мощности, осциллографы. Но собрать все это вместе, обеспечить их взаимодействие и корректную интерпретацию данных – задача нетривиальная. Причем, требования к завод комплексного испытательного оборудования для передатчиков зачастую сильно отличаются от требований к небольшому лабораторному стенду. Например, в промышленной среде требуется более высокая точность, надежность и устойчивость к помехам. Нам часто приходится разрабатывать собственные алгоритмы обработки сигналов и калибровки приборов, чтобы обеспечить требуемую точность измерений. Если мы просто соберем все готовые компоненты, мы рискуем получить нерабочую или неточную систему.

Нормативные требования и стандарты

Еще одна важная часть работы – это соответствие нормативным требованиям и стандартам. Например, для испытаний радиоэлектронной аппаратуры необходимо соблюдать требования, предъявляемые ФСТЭК России. Это включает в себя требования к точности измерений, помехоустойчивости и безопасности. Игнорирование этих требований может привести к серьезным последствиям, включая штрафы и запрет на эксплуатацию продукции.

Процесс сертификации завод комплексного испытательного оборудования для передатчиков тоже не прост. Нужно предоставить полный пакет документов, подтверждающих соответствие оборудования требованиям нормативных документов. Это включает в себя результаты испытаний, техническую документацию и сертификаты на используемые компоненты. Особенно сложным может быть получение сертификата соответствия для оборудования, предназначенного для использования в специализированных отраслях, таких как авиация или космонавтика. Мы много раз сталкивались с ситуацией, когда клиенты недооценивали сложность процесса сертификации, что приводило к задержкам и дополнительным расходам.

Проблемы с точностью измерений

Точность измерений – критический параметр для завод комплексного испытательного оборудования для передатчиков. Даже небольшие погрешности в измерениях могут привести к неправильным выводам о работе передатчика. Поэтому необходимо использовать высокоточные измерительные приборы и разрабатывать сложные алгоритмы калибровки. Мы часто используем калибровочные стенды, чтобы обеспечить высокую точность измерений. Но даже с калибровочным стендом необходимо учитывать влияние внешних факторов на точность измерений.

Особое внимание стоит уделить измерению параметров, которые изменяются с течением времени, таких как мощность и частота. Для этого необходимо использовать стабильные источники опорных сигналов и разрабатывать алгоритмы компенсации дрейфа приборов. Мы используем различные методы компенсации дрейфа, включая автоматическую калибровку и фильтрацию данных. Но даже при использовании этих методов необходимо регулярно проводить калибровку оборудования, чтобы обеспечить высокую точность измерений. Это требует наличия квалифицированного персонала и специального оборудования.

Реальный пример: разработка стенда для испытаний беспроводных систем связи

Недавно мы реализовали проект по разработке завод комплексного испытательного оборудования для передатчиков для испытаний беспроводных систем связи. Заказчик – производитель радиооборудования. Требования к стенду были высокими: необходимо было обеспечить измерение мощности, частоты, фазового сдвига и других параметров. Стенд должен был соответствовать требованиям ФСТЭК России. В процессе разработки мы столкнулись с рядом проблем. Во-первых, необходимо было обеспечить высокую точность измерений в широком диапазоне частот. Во-вторых, необходимо было разработать систему управления, которая позволяла бы автоматизировать процесс испытаний. В-третьих, необходимо было обеспечить надежность и устойчивость к помехам. Мы использовали комбинацию различных методов и технологий для решения этих проблем. В частности, мы использовали высокоточные генераторы сигналов, осциллографы и измерители мощности. Мы также разработали собственную систему управления, которая позволяла бы автоматизировать процесс испытаний. В результате мы разработали стенд, который полностью удовлетворял требованиям заказчика.

Опыт работы с различными типами передатчиков

Наш опыт работы охватывает широкий спектр типов передатчиков: от маломощных радиостанций до мощных передатчиков для телекоммуникационных систем. Для каждого типа передатчика требуются свои методы испытаний и измерительное оборудование. Например, для испытаний маломощных радиостанций можно использовать относительно простые измерительные приборы. Для испытаний мощных передатчиков требуется более сложное и дорогостоящее оборудование.

Особое внимание стоит уделить испытаниям передатчиков, работающих в сложных условиях, таких как высокая температура или влажность. В этих случаях необходимо использовать специальное оборудование, которое позволяет создавать соответствующие условия испытаний. Мы разработали несколько таких систем, которые позволяют проводить испытания передатчиков в широком диапазоне температур и влажности. Эти системы используются для контроля надежности и долговечности передатчиков.

Заключение: вызовы и перспективы

Создание завод комплексного испытательного оборудования для передатчиков – это сложная и ответственная задача. Она требует глубокого понимания принципов работы передатчиков, требований нормативных документов и, что немаловажно, понимания реальных потребностей заказчика. Однако, при правильном подходе, можно разработать систему, которая будет соответствовать всем требованиям и обеспечит надежную и точную оценку качества передатчиков. Мы, как компания ООО Сиань Минси Тайда Информационные Технологии, постоянно совершенствуем свои технологии и разрабатываем новые решения для этой области. Мы готовы помочь нашим клиентам решить любые задачи, связанные с разработкой и реализацией комплексных испытательных стендов для передатчиков.

В заключение хотелось бы сказать, что рынок завод комплексного испытательного оборудования для передатчиков постоянно развивается. Появляются новые технологии и требования. Поэтому необходимо постоянно следить за новинками и совершенствовать свои знания и навыки. Мы планируем в будущем расширить спектр предлагаемых услуг и разработать новые решения для испытания различных типов передатчиков. Наш опыт работы с различными заказчиками позволяет нам успешно решать самые сложные задачи.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Осциллографические клещи UT217A

Осциллографические клещи UT217A -

USB-регистратор температуры и влажности UT330THC

USB-регистратор температуры и влажности UT330THC -

Вибрационный измеритель раздельного типа UT315A

Вибрационный измеритель раздельного типа UT315A -

UT511 Продукт изолятрометра

UT511 Продукт изолятрометра -

Портативный однокомпонентный газоанализатор UT334-H2

Портативный однокомпонентный газоанализатор UT334-H2 -

Карманный цифровой мультиметр UT125C

Карманный цифровой мультиметр UT125C -

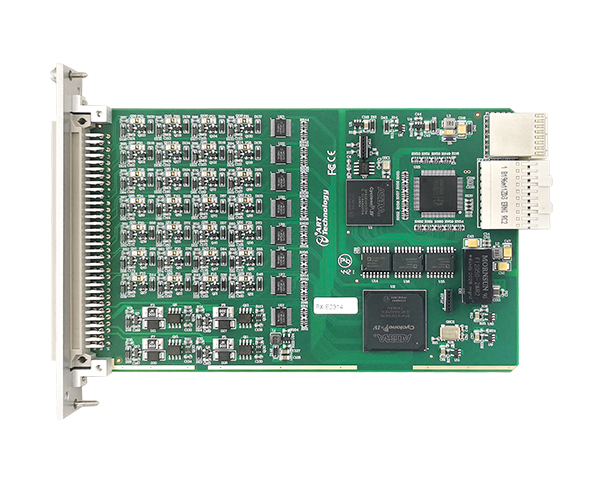

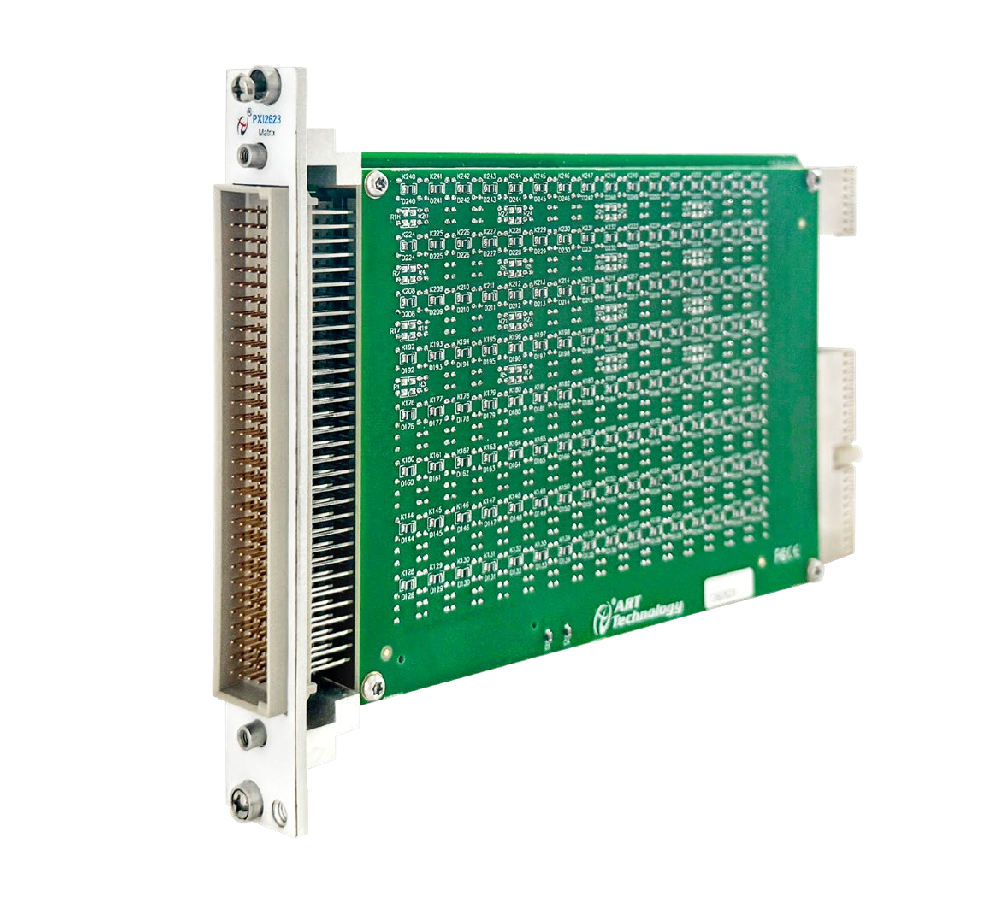

Матрично-коммутаторная плата PXI2623/PXI2623A/PXI2623B

Матрично-коммутаторная плата PXI2623/PXI2623A/PXI2623B -

A57BT Bluetooth-регистратор температуры и влажности

A57BT Bluetooth-регистратор температуры и влажности -

UT334F — это портативный голосовой четырехкомпонентный газоанализатор

UT334F — это портативный голосовой четырехкомпонентный газоанализатор -

Изоляционная мультиметр UT533

Изоляционная мультиметр UT533 -

Неконтактный инфракрасный термометр UT306C

Неконтактный инфракрасный термометр UT306C -

Течеискатель гексафторида серы (SF6) UT334-SF6

Течеискатель гексафторида серы (SF6) UT334-SF6

Связанный поиск

Связанный поиск- Поставщики источников питания переменного тока uni-t

- Заводы по производству высокочастотных генераторов сигналов

- Цены на методы измерения спектральных анализаторов

- Цена анализатора спектра

- Поставщики pxie1018 pxie 18-слотовое шасси

- Производители радиочастотных анализаторов спектра

- Лучшие национальности для uni-t настольных цифровых мультиметров - китай

- клещи токоизмерительные appa

- Производитель шасси для плат pxie/pxie

- Ведущий покупатель лазерных дальномеров серии glm