Завод комплексного испытательного оборудования pxie

Комплексное испытательное оборудование – термин, который сейчас звучит повсеместно. И дело не только в маркетинге. Но часто встречаю недоумение: что на самом деле подразумевается под 'комплексным'? Вроде как сразу все измерить и проверить, но как это реализовать на практике? И сколько это стоит? Это не просто набор приборов, это целая экосистема, и ее проектирование и внедрение – задача непростая, особенно если речь идет о современных, быстро меняющихся технологиях. Я уже лет десять занимаюсь этой областью, и за это время видел немало экспериментов, как удачных, так и... ну, скажем так, уроков, которые хочется не повторять.

Проблема интеграции и кастомизации

Основная проблема, с которой сталкиваются заказчики, – это интеграция различных видов оборудования в единую систему. Это не просто подключить устройство к компьютеру. Нам часто требуется глубокая кастомизация программного обеспечения, разработка собственных алгоритмов обработки данных, адаптация под конкретные производственные процессы. И тут pxie, как поставщик комплексных решений, может оказаться ключевым партнером. Но просто купить оборудование недостаточно. Нам нужны специалисты, которые смогут интегрировать его в уже существующую инфраструктуру, настроить автоматическое считывание данных, обеспечить стабильность работы системы. Мы, в свою очередь, часто сталкиваемся с тем, что заказчики не готовы выделить достаточно ресурсов на эту часть проекта. Это приводит к задержкам, перерасходу бюджета и, в конечном итоге, к неудовлетворенности результатом.

Помню один случай, когда мы разрабатывали систему испытаний для нового типа электродвигателей. Заказчик изначально хотел просто купить несколько отдельных приборов – осциллограф, мультиметр, источник питания. Но в процессе работы выяснилось, что для полноценного анализа характеристик двигателей необходима гораздо более сложная система, включающая в себя датчики температуры, датчики скорости вращения, систему сбора и обработки данных в реальном времени. И вот тут уже разговор о 'комплексности' состоялся в полной мере. В итоге, заказчик согласился на разработку индивидуального решения, и это оказалось гораздо эффективнее, чем просто покупка отдельных компонентов.

Взаимодействие с другими системами

Еще одна важная проблема – взаимодействие с другими системами автоматизации предприятия. У заказчиков обычно уже есть системы управления производством (MES), системы планирования ресурсов (ERP), и другие подобные решения. Нам нужно, чтобы наше оборудование могло взаимодействовать с этими системами, передавать данные, получать команды управления. И это требует глубокого понимания архитектуры этих систем, разработки специальных интерфейсов, написания программного обеспечения. Это не просто техническая задача, это – вопрос интеграции бизнес-процессов.

Обзор рынка и альтернативы

На рынке комплексного испытательного оборудования представлено множество игроков. От крупных международных производителей до небольших компаний, специализирующихся на конкретных областях. Встречается множество решений, предлагающих отдельные модули, которые можно комбинировать. Но часто это оказывается дорого и сложно. Более эффективным может быть заказ индивидуального решения, разработанного с учетом конкретных потребностей заказчика. Это, конечно, требует дополнительных инвестиций, но в долгосрочной перспективе может оказаться более выгодным.

Например, мы в ООО Сиань Минси Тайда Информационные Технологии часто сталкиваемся с тем, что заказчики выбирают оборудование, исходя из цены, не учитывая его функциональность и возможности интеграции. В итоге, они получают дешевый, но неэффективный инструмент, который не решает их задачи. Поэтому, при выборе оборудования, важно обращать внимание не только на цену, но и на технические характеристики, возможности кастомизации, поддержку и сервисное обслуживание.

Специфика применения тепловизионного оборудования в испытаниях

В последнее время наблюдается рост спроса на тепловизионное оборудование в различных отраслях промышленности. И его применение в комплексном испытательном оборудовании становится все более распространенным. Тепловизоры позволяют выявлять скрытые дефекты, контролировать температуру оборудования, анализировать тепловые процессы. Но для получения достоверных результатов, необходимо правильно выбрать тепловизор, настроить его параметры, разработать алгоритмы обработки данных. И еще важно учитывать особенности производственной среды – уровень шума, вибрации, освещенности.

Я лично участвовал в разработке системы тепловизионного контроля для производства трансформаторов. Задача была – выявлять дефекты в обмотках, которые невозможно обнаружить другими методами. Мы использовали тепловизор с высоким разрешением и чувствительностью, разработали специальные алгоритмы обработки данных, которые позволяют автоматически выявлять дефекты. В итоге, удалось значительно повысить качество продукции и снизить количество брака.

Проблемы с калибровкой и валидацией

Нельзя забывать о проблеме калибровки и валидации тепловизионного оборудования. Тепловизоры – это сложные приборы, которые требуют регулярной калибровки для обеспечения точности измерений. И еще важно валидировать результаты измерений, чтобы убедиться, что они соответствуют требованиям стандартов и нормативных документов. Это требует специальных знаний и оборудования.

Будущее pxie и комплексного испытательного оборудования

На мой взгляд, будущее комплексного испытательного оборудования связано с развитием технологий искусственного интеллекта и машинного обучения. В будущем, системы испытаний будут способны автоматически адаптироваться к изменениям в производственном процессе, выявлять аномалии, прогнозировать отказы оборудования. И это потребует разработки новых алгоритмов обработки данных, создания более мощных вычислительных систем, внедрения облачных технологий. Компания pxie, как инноватор в этой сфере, должна продолжать активно инвестировать в исследования и разработки, чтобы оставаться на передовой.

В частности, нас интересует возможность использования машинного обучения для анализа тепловизионных изображений. Мы планируем разрабатывать алгоритмы, которые будут способны автоматически выявлять дефекты в обмотках трансформаторов, не требуя участия оператора. Это позволит значительно повысить эффективность и скорость испытаний.

В общем, область комплексного испытательного оборудования – это очень динамичная и интересная область. Но для того, чтобы добиться успеха, необходимо не только обладать техническими знаниями, но и понимать потребности заказчиков, быть готовым к постоянным изменениям и не бояться экспериментировать. И, конечно, помнить о том, что за каждой сложной задачей стоит реальная потребность бизнеса.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Цифровой мультиметр- осциллограф UT81B+

Цифровой мультиметр- осциллограф UT81B+ -

Неконтактный инфракрасный термометр UT303D+

Неконтактный инфракрасный термометр UT303D+ -

Интеллектуальный карточный цифровой мультиметр UT122

Интеллектуальный карточный цифровой мультиметр UT122 -

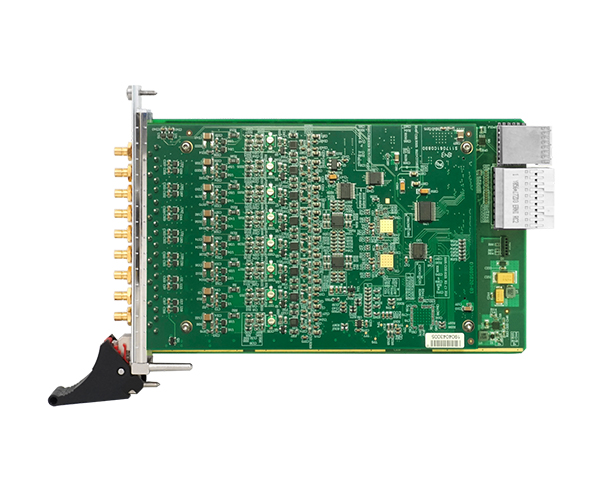

Многофункциональная плата сбора данных PXIe8584

Многофункциональная плата сбора данных PXIe8584 -

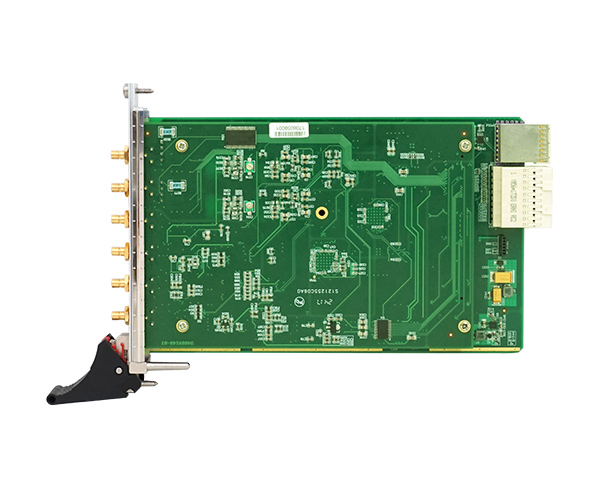

Многофункциональная плата сбора данных PXIe8912A

Многофункциональная плата сбора данных PXIe8912A -

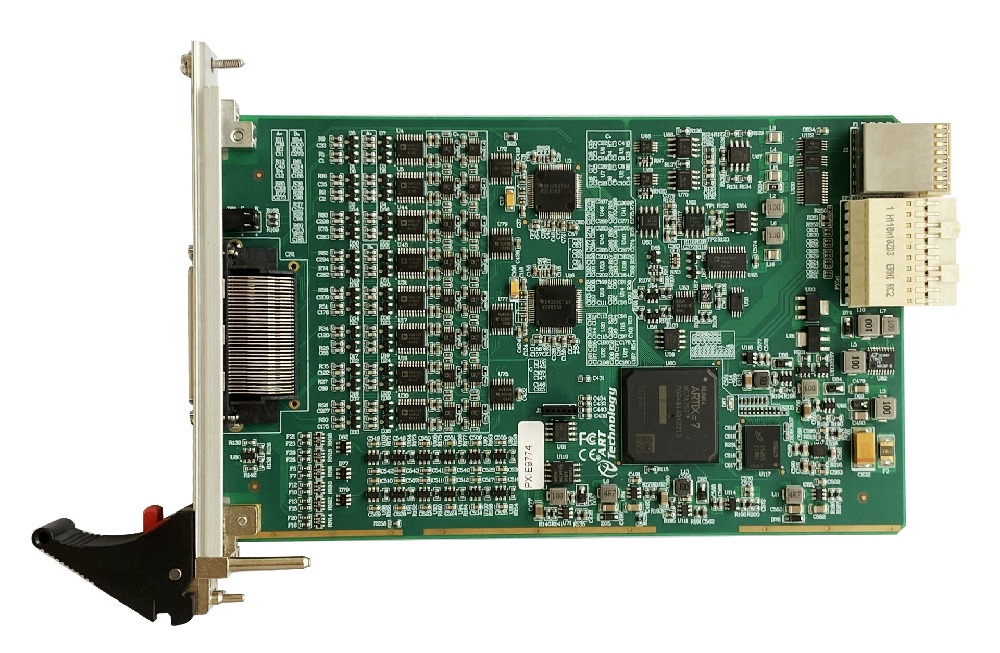

Карточка сбора данных PXIe9774

Карточка сбора данных PXIe9774 -

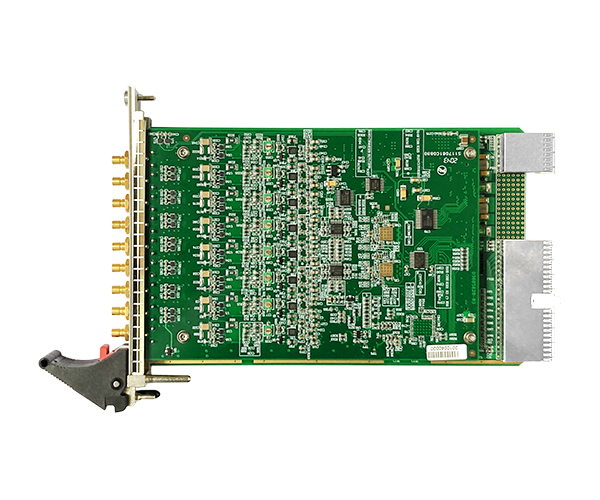

Многофункциональная плата сбора данных PXI8582

Многофункциональная плата сбора данных PXI8582 -

UTx313M Портативный инфракрасный инфракрасный телескоп

UTx313M Портативный инфракрасный инфракрасный телескоп -

USB-регистратор температуры и влажности UT330TH

USB-регистратор температуры и влажности UT330TH -

Цифровой мультиметр UT58E

Цифровой мультиметр UT58E -

Многофункциональная плата сбора данных PXIeC-7306GN3H-09M

Многофункциональная плата сбора данных PXIeC-7306GN3H-09M -

UT501E Продукция теста на быстрое изолирование

UT501E Продукция теста на быстрое изолирование

Связанный поиск

Связанный поиск- Pxie1008 pxie 8-слотовое шасси из китая

- PXIE4705L 64-канальный изолированный цифровой ввод/вывод

- Поставщики источников высокочастотных сигналов

- Производитель j40j1fd миниатюрные прямоугольные электрические разъемы

- тепловизоры

- Производители приборов для проверки уровня генераторов

- Ведущий покупатель осциллографов смешанных сигналов uni-t

- Производитель приборов для закупорки труб

- Осциллографы uni-t для сбора и генерации сигналов из китая

- Лучшие покупатели pxle4940 внешний контроллер нулевого слота из китая