Завод коаксиального адаптера рф типа n

Коаксиальные адаптеры типа N – это, казалось бы, простая вещь. Но вот что я понял за годы работы в этой сфере: здесь скрывается целый пласт проблем, которые не всегда очевидны на первый взгляд. Часто начинающие инженеры, приходящие в производство, считают, что дело сводится к выбору подходящих компонентов и сборке. Это верно лишь отчасти. Реальный вызов – это обеспечение стабильного и предсказуемого качества, особенно при производстве больших партий. В этой статье я хочу поделиться своими наблюдениями, ошибками и некоторыми решениями, которые мы применяли в ООО Сиань Минси Тайда Информационные Технологии.

Начальный этап: проектирование и выбор материалов

Первая и, пожалуй, самая важная задача – это проектирование. Нельзя недооценивать влияние геометрии адаптера на его характеристики, особенно на импедансное согласование. Мы часто сталкивались с ситуацией, когда теоретические расчеты хорошо соответствовали реальности, а затем, при масштабировании на серийное производство, возникали неожиданные отклонения. Причин может быть много: погрешности в производственных процессах, небольшие колебания в характеристиках материалов, влияние температуры. Игнорировать это нельзя.

Выбор материалов – тоже критически важен. Опять же, часто используют стандартные материалы, не задумываясь о том, как они будут вести себя в условиях эксплуатации. Например, дешевый полипропилен может деформироваться при нагреве, что приведет к изменению импеданса. Мы экспериментировали с разными полимерами, прежде чем нашли оптимальный вариант для наших адаптеров типа N, который обеспечивал стабильность размеров и характеристик в широком диапазоне температур. Эта работа показала, что изначально планируемые задержки в проекте для тестирования различных материалов оказались оправданными.

Проблемы с согласованием импеданса

Согласование импеданса – это, конечно, фундаментальный аспект. Но опять же, просто выставить подходящие резисторы или конденсаторы недостаточно. Нужно учитывать влияние паразитных емкостей и индуктивностей, особенно на высоких частотах. В нашей компании мы активно используем симуляторы, чтобы оптимизировать схему согласования и минимизировать влияние паразитных параметров. Использование хорошего программного обеспечения для расчета СИМС – это очень инвестиция, которая окупается многократно.

Производственный процесс: контроль качества и автоматизация

Переход от прототипа к серийному производству – это отдельный этап, требующий особого внимания. Нельзя просто 'переложить' дизайн на производственную линию. Нужно учесть особенности технологического процесса, возможность автоматизации и необходимость контроля качества на каждом этапе. Наши производственные линии для изготовления коаксиальных адаптеров включают в себя автоматизированную резку, пайку и сборку. Это позволило нам значительно повысить производительность и снизить количество брака.

Очень важным является контроль качества. Мы используем различные методы, включая визуальный осмотр, измерения импеданса, СВЧ-тестирование и испытания на устойчивость к вибрации и температурным воздействиям. Например, недавно мы разработали специальный стенд для измерения импеданса адаптеров типа N в диапазоне частот от 100 МГц до 6 ГГц. Это позволило нам выявить несколько проблем в конструкции, которые могли привести к ухудшению характеристик адаптеров в реальных условиях.

Автоматизация и снижение ручного труда

Помню, как на начальном этапе мы пытались делать большую часть работы вручную. Это было очень трудоемко и требовало высокой квалификации сотрудников. Изначально мы рассчитывали, что автоматизация поможет нам снизить количество ошибок и повысить производительность. Поначалу инвестиции в автоматизацию казались значительными, но в долгосрочной перспективе они оказались оправданными. Значительное снижение вероятности человеческой ошибки позволило нам повысить уровень надежности продукции.

Реальные примеры и уроки

Приходилось сталкиваться с множеством проблем. Например, в одном из проектов мы использовали слишком тонкий слой меди при пайке, что привело к образованию микротрещин и ухудшению контактных характеристик. Это потребовало пересмотра технологического процесса и использования более толстого слоя меди. Другой пример – проблемы с зазорами при сборке. Небольшие отклонения в зазорах могли приводить к искажению волны и ухудшению согласования импеданса. Для решения этой проблемы мы разработали специальный прибор для контроля зазоров и внедрили систему контроля качества на каждом этапе сборки.

Еще одна ошибка, которую мы допустили на начальном этапе, – это недостаточное внимание к влиянию электромагнитной совместимости (ЭМС). Неправильно спроектированный адаптер мог создавать помехи для других электронных устройств. Мы пришлось пересмотреть конструкцию адаптера и использовать экранирующие материалы для минимизации влияния ЭМС. Сейчас мы уделяем этому вопросу гораздо больше внимания, что позволяет нам производить более надежные и качественные продукты.

Перспективы развития

В заключение хочу сказать, что производство коаксиальных адаптеров типа N – это сложная, но интересная задача. Постоянно появляются новые требования к качеству и производительности. Мы планируем продолжить исследования в области новых материалов, автоматизации и контроля качества. На данный момент мы изучаем возможности использования 3D-печати для изготовления прототипов и небольших партий адаптеров. Это может значительно сократить время разработки и снизить затраты.

ООО Сиань Минси Тайда Информационные Технологии продолжает инвестировать в развитие производства и совершенствование технологий. Мы стремимся быть в числе лидеров в этой области и предлагать нашим клиентам самые современные и надежные адаптеры типа N.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Цифровой щуп-микрометр UT213C 400A

Цифровой щуп-микрометр UT213C 400A -

Неконтактный инфракрасный термометр UT302D+

Неконтактный инфракрасный термометр UT302D+ -

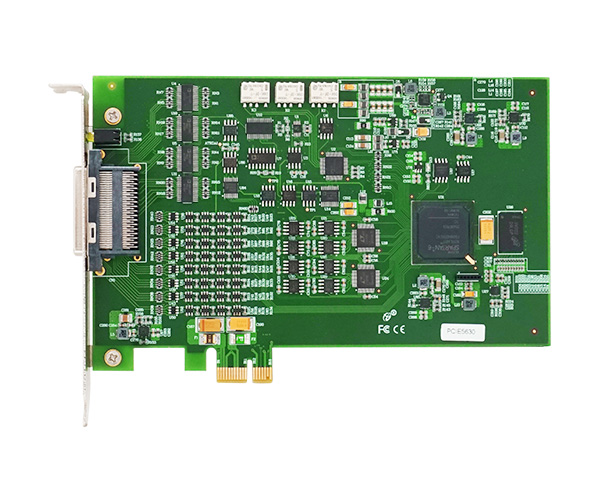

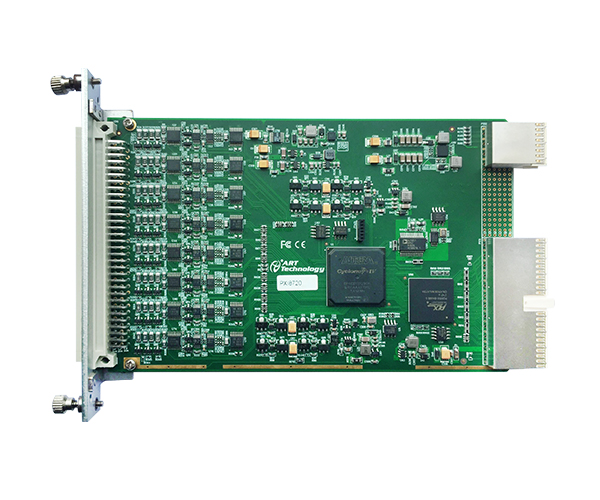

Многофункциональная плата сбора данных PXI8721

Многофункциональная плата сбора данных PXI8721 -

Цифровой термогигрометр UT332+

Цифровой термогигрометр UT332+ -

Неконтактный инфракрасный термометр UT300S

Неконтактный инфракрасный термометр UT300S -

Универсальное устройство проверки электрорегулировочного механизма

Универсальное устройство проверки электрорегулировочного механизма -

Цифровой рефрактометр A75

Цифровой рефрактометр A75 -

Анализатор неисправностей Центра управления электроснабжением (PCU)

Анализатор неисправностей Центра управления электроснабжением (PCU) -

Четырёхкомпонентный газоанализатор с пробоотборным насосом UT334G+

Четырёхкомпонентный газоанализатор с пробоотборным насосом UT334G+ -

Миниатюрный цифровой термогигрометр UT333

Миниатюрный цифровой термогигрометр UT333 -

Портативное аналоговое устройство управления xx

Портативное аналоговое устройство управления xx -

Устройство проверки уровня жидкости генератора

Устройство проверки уровня жидкости генератора

Связанный поиск

Связанный поиск- Производитель шасси для плат pxie/pxie

- Основные страны-покупатели для j30 миниатюрных прямоугольных разъемов

- Лучшие покупатели pxle1060s pxle 12-слотовое шасси из китая

- Измеритель вибрации uni-t из китая

- Поставщики осциллографов uni-t для сбора и формирования сигналов

- Производитель источников питания uni-t

- Завод по производству плат последовательного преобразования

- Ведущий китайский покупатель газовых детекторов

- Цена pxie2913l 32-канальный модуль spdt-переключателей общего назначения

- Цифровые мультиметры mastech из китая