Завод калибровочных спецификаций анализаторов спектра

В последнее время всё чаще сталкиваюсь с вопросами, касающимися производства и валидации калибровочных спецификаций для спектрометров. И знаете, что меня всегда немного смущает – это тенденция рассматривать это как чисто математическую задачу, как просто набор уравнений и таблиц. Конечно, математика здесь важна, но дело гораздо сложнее. Необходим глубокий понимание физических процессов, влияющих на точность измерений, а также учитывать особенности конкретного оборудования и области применения.

Зачем вообще нужны калибровочные спецификации?

По сути, калибровочные спецификации – это документ, описывающий точность и надежность измерений спектрометра в определенном диапазоне длин волн и при определенных условиях эксплуатации. Они служат своеобразным сертификатом качества, подтверждающим соответствие прибора заявленным характеристикам. Без них невозможно обеспечить достоверность полученных данных, особенно в научных исследованиях и аналитическом контроле. При этом, просто перечислить параметры точности недостаточно; нужно понимать их взаимосвязь и влияние на конечный результат.

Мы в ООО Сиань Минси Тайда Информационные Технологии (https://www.mxtd.ru) очень уделяем внимание этой стороне вопроса. В нашей практике часто встречаются ситуации, когда производители, сосредоточившись на оптимизации конструкции спектрометра, забывают о важности детальной калибровки и валидации. Это приводит к недостоверным результатам, что, в свою очередь, может иметь серьезные последствия. Вспомните, например, аналитические лаборатории, использующие спектрометры для контроля качества сырья – неверные данные могут привести к браку партий продукции и финансовым потерям.

От теории к практике: что включает в себя процесс создания спецификации?

Процесс создания калибровочных спецификаций – это сложная и многоэтапная работа. Начинается она с определения требований к спецификации: какие параметры необходимо оценить, какой уровень точности требуется достичь, для каких применений будет использоваться спектрометр. Далее – выбор методов калибровки и эталонных образцов. Тут уже есть много нюансов, зависящих от типа спектрометра, исследуемого вещества и требуемой точности.

Один из распространенных подходов – использование стандартизированных эталонных материалов. Но даже в этом случае необходимо учитывать их характеристики, погрешности и влияние на результаты измерений. Например, если эталонный материал имеет нелинейный спектр поглощения, это может существенно повлиять на точность калибровки. В наших лабораториях мы всегда тщательно проверяем эталонные материалы перед использованием, чтобы убедиться в их соответствии требованиям.

Калибровка: не только стандартные методы

Часто рассматривают только стандартные методы калибровки, описанные в литературе. Но это не всегда подходит. Например, для высокоточных измерений могут потребоваться специальные методы, учитывающие нелинейности и другие особенности работы спектрометра. Мы, например, в свое время столкнулись с проблемой калибровки спектрометра для измерения поглощения в широком диапазоне длин волн. Стандартные методы не позволяли достичь необходимой точности, и нам пришлось разработать собственный метод, учитывающий особенности конкретного прибора и исследуемого вещества. Это потребовало значительных усилий, но в итоге позволило получить результаты, соответствующие требованиям заказчика.

Важно не забывать о проверке стабильности калибровки во времени. Спектрометры подвержены влиянию различных факторов, таких как температура, влажность и вибрация, которые могут привести к изменению их характеристик. Поэтому необходимо регулярно проводить повторные калибровки, чтобы убедиться в их актуальности.

Проблемы и сложности

Одна из основных проблем, с которой мы сталкиваемся при работе с калибровочными спецификациями, – это недостаток информации от производителей спектрометров. Не всегда удается получить полную и достоверную информацию о характеристиках прибора, что затрудняет процесс калибровки. В таких случаях приходится проводить собственные измерения и анализы, что требует значительных временных и финансовых затрат.

Также сложность представляет собой квалификация персонала. Калибровка спектрометра – это не просто техническая процедура, это требует глубокого понимания физических процессов и умения анализировать результаты измерений. Недостаток квалифицированных специалистов в этой области – это серьезная проблема, которая ограничивает возможности использования спектрометров в различных областях науки и промышленности.

Новые тенденции: автоматизация и машинное обучение

В последнее время появляются новые тенденции в области калибровки спектрометров, такие как автоматизация и машинное обучение. Автоматизация позволяет уменьшить влияние человеческого фактора на процесс калибровки и повысить его точность. Машинное обучение может использоваться для анализа результатов измерений и выявления скрытых зависимостей. Эти технологии позволяют существенно сократить время и затраты на калибровку, а также повысить качество получаемых результатов.

ООО Сиань Минси Тайда Информационные Технологии активно внедряет эти технологии в свою работу. Мы разрабатываем собственные программные решения для автоматизации калибровки спектрометров и анализа результатов измерений. Это позволяет нам предлагать нашим клиентам более эффективные и качественные услуги.

Выводы и рекомендации

В заключение хочу сказать, что создание достоверных калибровочных спецификаций для спектрометров – это сложная и ответственная задача, требующая глубоких знаний и опыта. Необходимо учитывать не только математические аспекты, но и физические процессы, влияющие на точность измерений, а также особенности конкретного оборудования и области применения. Автоматизация и машинное обучение открывают новые возможности для повышения эффективности и качества калибровки, но требуют квалифицированного персонала и грамотного подхода.

Надеюсь, эта статья будет полезна для тех, кто занимается производством и использованием спектрометров. Если у вас есть какие-либо вопросы, не стесняйтесь обращаться к нам в ООО Сиань Минси Тайда Информационные Технологии (https://www.mxtd.ru). Мы всегда готовы помочь.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Портативный однокомпонентный газоанализатор UT334-H2

Портативный однокомпонентный газоанализатор UT334-H2 -

Инфракрасный термограф UTi120T

Инфракрасный термограф UTi120T -

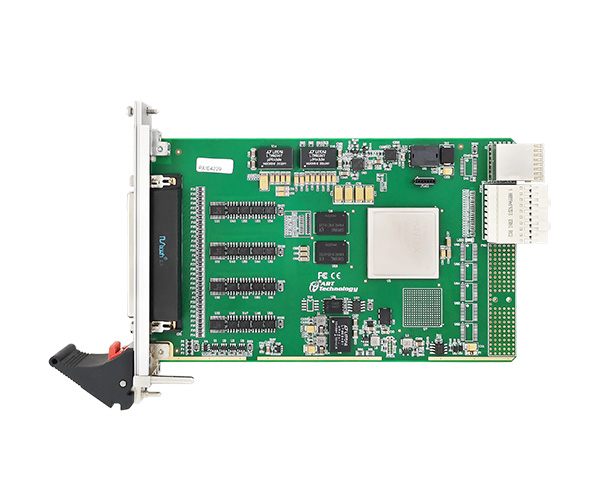

Мультиплексорная коммутационная плата PXI2620

Мультиплексорная коммутационная плата PXI2620 -

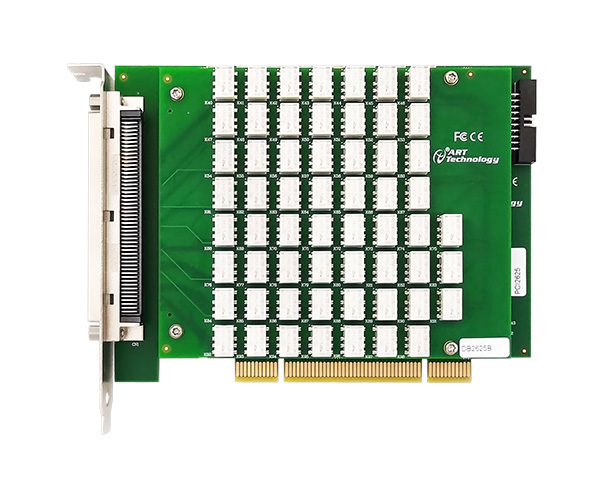

Многофункциональная плата сбора данных PXI8865

Многофункциональная плата сбора данных PXI8865 -

Промышленный эндоскоп с двусторонним поворотом на 180° UT663B

Промышленный эндоскоп с двусторонним поворотом на 180° UT663B -

Цифровой мультиметр- осциллограф UT81D+

Цифровой мультиметр- осциллограф UT81D+ -

Измеритель сопротивления заземления UT521

Измеритель сопротивления заземления UT521 -

Промышленный эндоскоп с крупным экраном UT667 – 5m

Промышленный эндоскоп с крупным экраном UT667 – 5m -

Цифровой мультиметр UT139B

Цифровой мультиметр UT139B -

Многофункциональная плата сбора данных PXI8916A

Многофункциональная плата сбора данных PXI8916A -

Промышленный эндоскоп UT663A

Промышленный эндоскоп UT663A -

Автомобильный мультиметр UT107+

Автомобильный мультиметр UT107+

Связанный поиск

Связанный поиск- Завод анализаторов спектра методы измерения

- Завод для pxie2913l 32-канальный spdt модуль переключателей общего назначения

- Лазерный дальномер uni-t в китае

- Лучшие покупатели анемометров

- Поставщики российской тепловизионной техники

- Поставщики руководств для тепловизионных камер

- PXIE2913L 32-канальный переключатель SPDT общего назначения

- Цена датчика переменного тока uni-t

- лазерные нивелиры

- Производитель лазерных дальномеров leica