Завод для четырехканального модуля формирования сигнала pxie2010i-1l

Эта статья – скорее записи из личного опыта, чем исчерпывающее руководство. Речь пойдет о проектировании и организации производства pxie2010i-1l, четырехканального модуля формирования сигнала. Часто при обсуждении таких модулей упускается из виду ключевой аспект – не просто сборка, а создание эффективной производственной линии, способной обеспечить стабильность и качество выпуска, особенно если планируется средний или крупный объем.

От теории к практике: что значит 'производство модуля'?

Заказ обычно приходит с четкими требованиями к количеству, срокам, а иногда и к специфическим условиям эксплуатации (температура, влажность, вибрация). Очевидно, что простым повторением конфигурации существующего образца тут не обойтись. Нужно учитывать все: от логистики компонентов и их хранения до контроля качества на каждом этапе. Вроде бы очевидно, но вот когда дело доходит до реального воплощения – тут начинаются интересные нюансы. Причем, речь не только про технологический процесс сборки, но и про разработку необходимого оборудования, демонстрационных стендов для тестирования и, что немаловажно, про планирование запасов и управление поставками.

Выбор производственной платформы: 'с нуля' или модернизация?

У нас в ООО Сиань Минси Тайда Информационные Технологии (https://www.mxtd.ru) как раз занимаемся разработкой и производством широкого спектра измерительной аппаратуры и электронных компонентов, включая различные платы и модули. При подходе к производству pxie2010i-1l первым делом возникает вопрос: создавать ли производственную линию с нуля, или модернизировать уже существующую? Модернизация может быть выгоднее с точки зрения затрат и времени, но требует тщательной оценки соответствия существующего оборудования требованиям нового модуля. Если специфика существенно отличается, то, возможно, придется закупать новое оборудование – от упаковочного до специализированных платформ для автоматической сборки.

Мы рассматривали оба варианта. Начали с анализа технологического процесса, выделив ключевые операции: заборка печатной платы (PCB assembly), пайка компонентов, тестирование, упаковка. Определили необходимый уровень автоматизации каждой операции. В итоге решили не полностью заменять существующее оборудование, а дополнить его специализированными устройствами для автоматической проверки качества пайки и тестирования функциональности модуля. Это позволило существенно сократить время производства и повысить точность.

Ключевые этапы производства pxie2010i-1l

Разбиение производственного процесса на этапы – это залог контроля качества и выявления потенциальных проблем. На нашем опыте, наиболее критичными этапами являются: 1) контроль поступающих компонентов (проверка на соответствие спецификациям, визуальный осмотр), 2) пайка компонентов (особенно важно для чувствительных компонентов), 3) функциональное тестирование (проверка правильности работы модуля в различных режимах).

Автоматическая заборка печатной платы (Pick & Place)

Для автоматической заборки компонентов мы используем станок с функцией Pick & Place. Настройка и калибровка такого станка требует определенных знаний и опыта. Ошибки в настройке могут привести к неправильной установке компонентов, а значит – к неработоспособности готового модуля. Поэтому, перед запуском серийного производства, необходимо провести тщательную тестовую сборку на небольшой партии.

Контроль качества пайки и функциональное тестирование

После пайки проводится визуальный осмотр каждой платы для выявления дефектов пайки: трещин, обрывов, коротких замыканий. Для автоматического контроля качества мы используем машинное зрение (AOI – Automated Optical Inspection). Он позволяет выявлять дефекты, которые трудно заметить человеческим глазом. Важный этап – функциональное тестирование. Это позволяет убедиться, что модуль работает в соответствии с заданными характеристиками.

Особенности работы с компонентами малой полярности

В модуле pxie2010i-1l используются компоненты малой полярности (резисторы, конденсаторы, микросхемы). Работа с ними требует особой аккуратности и использования специализированного оборудования. Неправильная пайка может привести к серьезным проблемам в работе модуля. Мы уделяем особое внимание контролю качества пайки этих компонентов и используем микроскопы для визуального осмотра. Также часто используют термографию для выявления проблемных мест.

Проблемы и решения: из опыта ООО Сиань Минси Тайда Информационные Технологии

В процессе производства pxie2010i-1l мы столкнулись с рядом проблем. Одна из них – это высокая стоимость некоторых компонентов. Для решения этой проблемы мы начали искать альтернативные поставщиков и оптимизировать конструкцию модуля. Другая проблема – это брак при пайке микросхем. Мы усилили контроль качества пайки, обучили персонал и внедрили новые методы пайки.

Оптимизация технологического процесса и снижение затрат

Оптимизация технологического процесса – это постоянный процесс. Мы регулярно проводим анализ производственных затрат и ищем возможности для их снижения. Например, мы внедрили систему управления запасами, которая позволяет сократить количество складских запасов и избежать дефицита компонентов. Также мы оптимизировали упаковку и транспортировку готовых модулей.

Важность обучения персонала

Качество работы производственной линии напрямую зависит от квалификации персонала. Мы регулярно проводим обучение персонала, чтобы они могли работать с новым оборудованием и технологиями. Также мы уделяем внимание повышению квалификации технических специалистов, которые занимаются разработкой и обслуживанием оборудования.

Выводы и перспективы

Производство pxie2010i-1l – это сложная, но интересная задача. Для ее успешного решения необходимо тщательно планировать производственный процесс, использовать современное оборудование и привлекать квалифицированный персонал. Мы в ООО Сиань Минси Тайда Информационные Технологии считаем, что наш опыт и знания позволяют нам успешно производить сложные электронные модули и предлагаем свои услуги по разработке и производству электронных компонентов.

В перспективе мы планируем расширить производственные мощности и освоить новые технологии производства электронных модулей. Например, изучение возможностей использования SMT-технологий для более эффективной сборки.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Цифровой клещевой мультиметр UT200B

Цифровой клещевой мультиметр UT200B -

Контроллер PXI-7685

Контроллер PXI-7685 -

Инфракрасный инфракрасный термограф для внешнего вида UTx318 семей

Инфракрасный инфракрасный термограф для внешнего вида UTx318 семей -

Интеллектуальный карточный цифровой мультиметр UT121B

Интеллектуальный карточный цифровой мультиметр UT121B -

Клещи токоизмерительные цифровые UT202A+

Клещи токоизмерительные цифровые UT202A+ -

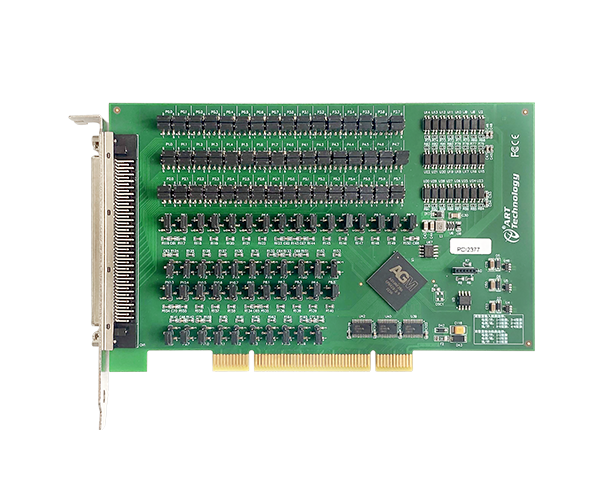

Матрично-коммутаторная плата PXI2611

Матрично-коммутаторная плата PXI2611 -

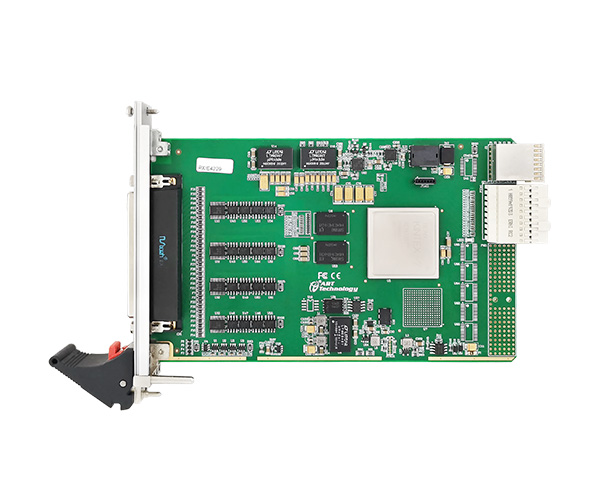

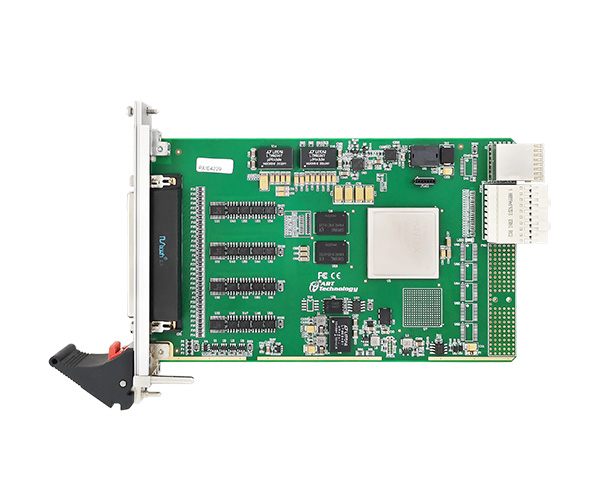

Продукты коммуникации серии PXIe4229

Продукты коммуникации серии PXIe4229 -

Цифровой мультиметр UT139E

Цифровой мультиметр UT139E -

Цифровой мультиметр- осциллограф UT81A+

Цифровой мультиметр- осциллограф UT81A+ -

Портативный инфракрасный инфракрасный телескоп UTx635M

Портативный инфракрасный инфракрасный телескоп UTx635M -

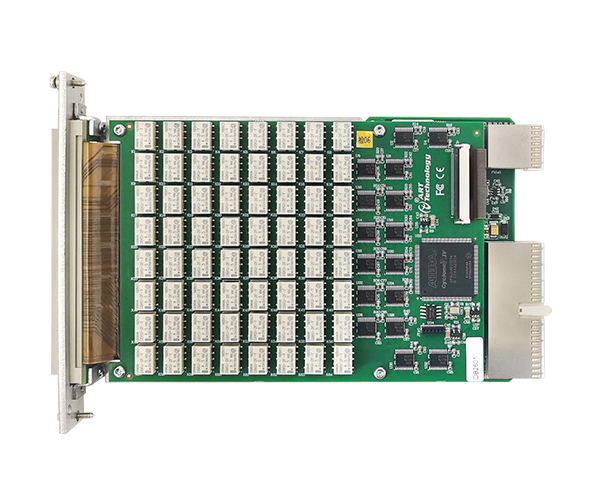

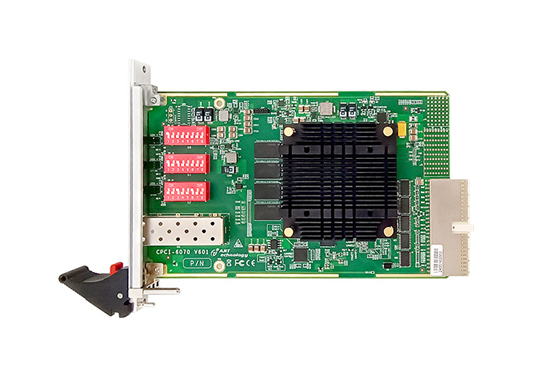

Серия карт отражающей памяти PXIe6070

Серия карт отражающей памяти PXIe6070 -

UTx318M Портативный инфракрасный тепловизор

UTx318M Портативный инфракрасный тепловизор

Связанный поиск

Связанный поиск- Основные страны-покупатели виброметров uni-t

- Цены на анализаторы спектра марки акип

- Лучшие покупатели миниатюрных прямоугольных разъемов j30jz из китая

- Цены на калибровочные спецификации анализаторов спектра

- Поставщики лазерных геофонов

- Завод j29a микро прямоугольный электрический разъем

- Цена лазерной дальномерной ленты

- Ведущие покупатели цифровых мультиметров марки aneng

- Китайский модуль синхронной выборки pxie4443l quad 10m

- Ведущий 12-слотовое шасси pxie модели pxie1061s