Завод газового детектора

Говорят, завод газового детектора – это простая сборка готовых модулей. Ну, скажем так, это упрощение. Многие начинают с мыслью о том, что изготовление газовых детекторов – это несложно, ведь в интернете полно схем и компонентов. Но реальность, как всегда, оказалась гораздо сложнее. Завод, производящий газовые детекторы, это комплексная система, требующая серьезной инженерной подготовки, контроля качества и глубокого понимания безопасности. Это не просто 'склеить детали'. В последнее время наблюдается рост спроса на надежные и доступные газовые детекторы, особенно в быту и промышленности, и это создает определенные вызовы для производителей.

Основные этапы производства

В общем, процесс, как обычно, выглядит примерно так: от проектирования до упаковки готового продукта. Ну, да, это громко сказано. Но суть в том, что мы начинаем с разработки принципиальной схемы, выбора датчиков, электронных компонентов и, конечно, корпуса. Самый трудоемкий этап – это, пожалуй, разработка алгоритма обработки сигналов с датчиков. Нужно не просто фиксировать концентрацию газа, а выдавать достоверный сигнал тревоги, минимизируя ложных срабатываний. Мы в своей компании, ООО Сиань Минси Тайда Информационные Технологии, часто сталкиваемся с проблемой калибровки датчиков в различных условиях. Влияние температуры, влажности и других факторов может значительно искажать показания, поэтому нужна сложная система компенсации. Это и разработка, и тестирование, и постоянная оптимизация.

Далее идёт этап изготовления печатных плат. Это требует высокой точности и использования специализированного оборудования. Мы сотрудничаем с несколькими проверенными производителями плат, чтобы гарантировать высокое качество и надежность. Потом начинается сборка, которая, на первый взгляд, кажется рутинной, но на самом деле требует тщательного контроля каждого компонента. Использование автоматизированных линий сборки позволяет повысить производительность, но всегда есть необходимость в контроле качества, чтобы избежать брака.

Датчики: сердце системы

Датчик – это, безусловно, ключевой компонент любого газового детектора. Существует несколько типов датчиков, каждый из которых имеет свои преимущества и недостатки. Электрохимические датчики, например, довольно точные и надежные, но имеют ограниченный срок службы. Полупроводниковые датчики более дешевые, но менее точные и чувствительные. Инфракрасные датчики требуют больших энергозатрат. Выбор типа датчика зависит от конкретного применения и требований к производительности. Особенно важно учитывать специфику газовой среды – некоторые датчики могут быть чувствительны к определенным загрязнителям.

Мы, в своей работе, предпочитаем использовать комбинацию датчиков разных типов для повышения надежности. Например, в некоторых моделях мы используем электрохимический датчик для основных газов (например, угарного газа) и полупроводниковый датчик для более широкого спектра газов. Это позволяет нам добиться более точного и надежного обнаружения газовых утечек. Но и это не всегда помогает. Проблема ложных срабатываний остается актуальной.

Контроль качества: на страже безопасности

Контроль качества – это обязательный этап производства газового детектора. Мы проводим тестирование каждой партии детекторов на соответствие требованиям безопасности и производительности. Тестирование включает в себя проверку работоспособности датчиков, точности измерений, надежности корпуса и соответствия стандартам безопасности. Очень важно проводить тестирование в реальных условиях, чтобы убедиться, что детекторы работают надежно в различных температурах и влажностях. Мы используем специализированное тестовое оборудование, которое позволяет нам имитировать различные сценарии газовой утечки. И даже при наличии такого оборудования, мы регулярно сталкиваемся с неожиданными дефектами.

Несколько раз случалось, что мы обнаруживали проблемы с герметичностью корпуса, которые не были выявлены на этапе сборки. Это могло привести к тому, что детектор не сможет надежно обнаруживать утечку газа. Поэтому мы уделяем особое внимание контролю качества на всех этапах производства, начиная с проверки входящих компонентов и заканчивая финальным тестированием готового продукта. Это, конечно, требует дополнительных затрат, но без этого невозможно обеспечить безопасность пользователей.

Проблемы и вызовы

Сейчас, например, одной из самых актуальных проблем является повышение энергоэффективности газового детектора. Многие современные модели работают от батареек, и срок их службы часто оказывается недостаточным. Мы работаем над снижением энергопотребления, используя более эффективные электронные компоненты и оптимизируя алгоритмы обработки сигналов. Еще одна проблема – это защита от несанкционированного доступа. Некоторые злоумышленники могут попытаться модифицировать детекторы, чтобы отключить сигнализацию или выдавать ложные показания. Поэтому мы используем различные методы защиты, такие как шифрование данных и физическая защита корпуса.

И конечно, цена. Рынок газовых детекторов очень конкурентный, и производителям приходится постоянно снижать цены, чтобы оставаться конкурентоспособными. Но снижение цены не должно приводить к снижению качества. Это непростая задача, требующая постоянного поиска компромиссов. С одной стороны, нужно использовать более дешевые компоненты, а с другой – не жертвовать надежностью и безопасностью.

Материалы и компоненты

Выбор материалов для корпуса и других компонентов играет важную роль в надежности и долговечности газового детектора. Корпус должен быть устойчив к воздействию различных факторов окружающей среды, таких как температура, влажность и ультрафиолетовое излучение. Мы используем полипропилен и другие ударопрочные пластики, которые соответствуют требованиям безопасности. Внутренние компоненты должны быть защищены от вибраций и электромагнитных помех. Мы используем специализированные компоненты, которые разработаны для работы в агрессивных условиях. Постоянно ищем новые материалы с улучшенными свойствами, которые позволят нам повысить надежность и долговечность наших детекторов.

Работа с поставщиками материалов и компонентов требует особого внимания. Нужно тщательно проверять качество каждой партии, чтобы избежать использования некачественных компонентов. Мы сотрудничаем с несколькими проверенными поставщиками, которые соответствуют нашим требованиям к качеству и надежности. Иногда возникают проблемы с логистикой, особенно в периоды повышенного спроса. Но мы стараемся заранее планировать закупки, чтобы избежать дефицита компонентов.

Перспективы развития

В будущем мы планируем расширить ассортимент газовых детекторов, добавив новые модели с расширенным функционалом. Например, мы планируем разработать детектор, который будет интегрирован с системой 'умный дом' и сможет автоматически оповещать пользователей о газовой утечке. Мы также планируем разработать детектор, который будет использовать искусственный интеллект для более точного обнаружения газовых утечек. Это, конечно, потребует дополнительных инвестиций в исследования и разработки, но мы уверены, что это окупится.

Мы постоянно следим за новыми тенденциями в области газовой безопасности и технологий производства. Мы сотрудничаем с научными организациями и исследовательскими центрами, чтобы быть в курсе последних разработок. Мы стремимся к тому, чтобы наши газовые детекторы были самыми надежными, безопасными и доступными на рынке. И, конечно, мы не забываем о постоянном улучшении качества нашей продукции и сервиса.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

PXI1004 – корпус PXI на 4 слота

PXI1004 – корпус PXI на 4 слота -

Автомобильный тестер аккумуляторов UT673A

Автомобильный тестер аккумуляторов UT673A -

Цифровой термогигрометр UT331+

Цифровой термогигрометр UT331+ -

Серия инфракрасных инфракрасных инфракрасных телескопов с лазерным дальностью UTx318MR

Серия инфракрасных инфракрасных инфракрасных телескопов с лазерным дальностью UTx318MR -

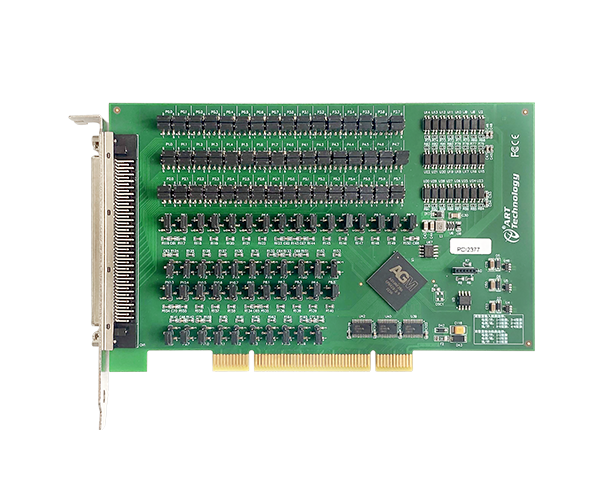

Многофункциональная плата сбора данных PCI8514B

Многофункциональная плата сбора данных PCI8514B -

Неконтактный инфракрасный термометр UT306C

Неконтактный инфракрасный термометр UT306C -

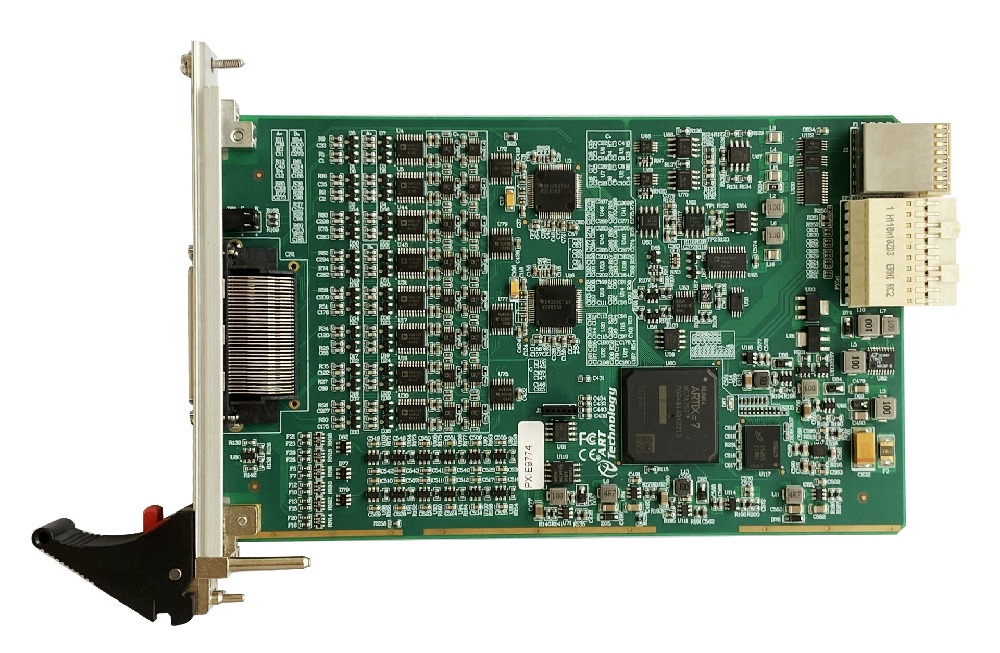

Карточка сбора данных PXIe9774

Карточка сбора данных PXIe9774 -

LED-тестер UT659D

LED-тестер UT659D -

Мультиплексорная коммутационная плата PCI2612

Мультиплексорная коммутационная плата PCI2612 -

MSO8804HD

MSO8804HD -

Измеритель изоляционного сопротивления UT513A

Измеритель изоляционного сопротивления UT513A -

Цифровые токоизмерительные клещи UT210D

Цифровые токоизмерительные клещи UT210D

Связанный поиск

Связанный поиск- Производитель руководств по эксплуатации тепловизионных камер

- Поставщики амперметров с зажимом серии uni

- Поставщики цифровых мостов uni-t

- Ручные мультиметры uni-t в китае

- Завод лазерного дальномера leica

- Лучшие покупатели анализаторов спектра с источниками сигналов

- Цены на анемометры

- Производитель сетевых кабелеискателей uni-t

- Купить pxie1040 корпус pxie на 8 слотов

- Цены на анализатор шин gjb289a