Завод анемометров крыльчатого типа

Все часто говорят о скорости и точности измерения воздушных потоков. И, конечно, на первый взгляд, задача производства крыльчатых анемометров кажется простой: сделать крыло, закрепить его, обеспечить вращение и передачу показаний. Но реальность, как обычно, куда сложнее. Многие считают, что это просто, но опыт показывает, что здесь кроется множество подводных камней, особенно когда дело касается надежности и точности в реальных условиях эксплуатации. Рассматриваем как мы в ООО Сиань Минси Тайда Информационные Технологии подходим к производству этих устройств, какие проблемы возникают и как мы их решаем.

Обзор: за что стоит 'цепиться' при производстве анемометров

В этой статье мы постараемся рассмотреть ключевые аспекты производства крыльчатых анемометров, с акцентом на те моменты, которые часто упускаются из виду или недооцениваются. Помимо очевидного – качество материалов и точность изготовления крыла – мы поговорим о влиянии среды эксплуатации, точности передачи данных, а также о проблемах, возникающих при масштабировании производства. Мы не будем говорить о теоретических аспектах, а постараемся поделиться реальным опытом, полученным в процессе работы с этим типом оборудования.

Выбор материалов: баланс между стоимостью и надежностью

Это, пожалуй, первый и самый важный этап. Выбор материала для крыла анемометра напрямую влияет на его долговечность, точность и устойчивость к внешним воздействиям. Чаще всего используют пластик (полипропилен, ABS), металл (алюминий, нержавеющая сталь) и композитные материалы. Каждый из них имеет свои преимущества и недостатки. Например, пластик дешевле и легче, но менее устойчив к высоким температурам и механическим повреждениям. Металл надежнее, но тяжелее и дороже. А композиты – это компромисс между стоимостью и характеристиками.

Мы часто сталкиваемся с ситуацией, когда заказчик стремится сэкономить, выбирая самый дешевый материал. В итоге, анемометр быстро выходит из строя, требуя повторного производства. Это не только финансовые потери, но и негативный имидж компании.

В нашем случае, мы стараемся предлагать оптимальное решение, учитывая конкретные условия эксплуатации. Например, для анемометров, предназначенных для использования в агрессивных средах (например, химических производствах), мы используем только высококачественную нержавеющую сталь или специальные полимеры, устойчивые к воздействию химических веществ.

Точность изготовления крыла: критически важный параметр

Точность изготовления крыла – это еще один критически важный параметр, влияющий на точность измерения. Даже небольшие отклонения от заданных размеров могут привести к значительным ошибкам в показаниях. Особенно это важно для анемометров, предназначенных для использования в высокоточных измерениях.

Мы используем современное оборудование для обработки крыльев, включая станки с ЧПУ. Это позволяет нам обеспечивать высокую точность изготовления деталей. Кроме того, мы проводим строгий контроль качества на всех этапах производства, чтобы выявлять и устранять возможные дефекты.

Один из интересных случаев – производство анемометров для использования в метеорологических станциях. Здесь точность должна быть гарантирована на протяжении всего срока службы устройства. Мы внедрили систему контроля качества, которая позволяет нам выявлять и устранять даже самые незначительные отклонения от заданных размеров.

Электроника и передача данных: надежность и точность сигналов

Современные крыльчатые анемометры часто оснащаются электронными датчиками и системами передачи данных. Это позволяет им обеспечивать более точные и надежные измерения. Однако, электронные компоненты подвержены воздействию различных факторов, таких как вибрация, температура и влажность. Поэтому, при проектировании и производстве электронных блоков, необходимо учитывать эти факторы.

Мы используем только качественные электронные компоненты от проверенных поставщиков. Кроме того, мы проводим тестирование электронных блоков на устойчивость к вибрации, температуре и влажности. Это позволяет нам обеспечивать надежную работу анемометра в любых условиях эксплуатации.

Часто возникают проблемы с калибровкой электронных датчиков. Со временем, они могут терять свою точность. Мы используем современное калибровочное оборудование и процедуры, чтобы поддерживать точность датчиков на постоянном уровне. Это не просто периодическая проверка, а непрерывный контроль, с возможностью корректировки параметров в реальном времени.

Проблемы масштабирования производства: автоматизация и контроль качества

Когда производство крыльчатых анемометров масштабируется, возникают новые проблемы. Одним из основных является необходимость автоматизации процессов и обеспечения контроля качества на всех этапах производства. Ручной труд не всегда позволяет обеспечить необходимую точность и надежность.

Мы активно внедряем автоматизированные системы на нашем производстве. Это позволяет нам повысить производительность, снизить затраты и улучшить качество продукции. Мы также используем систему контроля качества, которая позволяет нам выявлять и устранять возможные дефекты.

Один из самых сложных этапов – автоматизация сборки. Это требует разработки специализированного оборудования и программного обеспечения. Мы сотрудничаем с ведущими производителями оборудования для автоматизации, чтобы обеспечить оптимальное решение для нашего производства.

Реальные кейсы: от разработки до производства

Например, недавно мы работали над проектом по разработке и производству крыльчатых анемометров для использования в ветроэнергетических установках. Это требовало разработки специальных конструкций, устойчивых к высоким ветровым нагрузкам и агрессивным средам. Мы использовали современные методы проектирования и моделирования, чтобы обеспечить оптимальные характеристики анемометров. В результате, мы смогли создать надежные и точные анемометры, которые успешно используются в ветроэнергетических установках.

Еще один интересный проект – производство анемометров для использования в сельском хозяйстве. Эти анемометры должны быть простыми в использовании и обслуживании, а также обеспечивать высокую точность измерения скорости ветра. Мы разработали специальную конструкцию анемометра, которая позволяет легко проводить калибровку и обслуживание.

И конечно, были и неудачные попытки. Однажды, мы пытались использовать новый тип материала для изготовления крыльев анемометра. Однако, оказалось, что этот материал не обладает достаточной прочностью и долговечностью. В результате, все анемометры, изготовленные из этого материала, быстро выходили из строя. Это был болезненный урок, который мы запомнили надолго.

Вывод: надежность и точность - залог успеха

Производство крыльчатых анемометров – это сложный и ответственный процесс, требующий опыта, знаний и современно оборудования. Мы в ООО Сиань Минси Тайда Информационные Технологии постоянно совершенствуем наши технологии и процессы, чтобы обеспечивать высокое качество продукции и удовлетворять потребности наших клиентов. Главное - не забывать о балансе между стоимостью, точностью и надежностью. И помнить, что даже небольшие улучшения могут существенно повлиять на конечный результат.

Мы продолжаем совершенствовать процессы производства, работая над автоматизацией, повышением точности и надежности компонентов. Мы стремимся быть в курсе последних технологических достижений и предлагать нашим клиентам самые современные решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

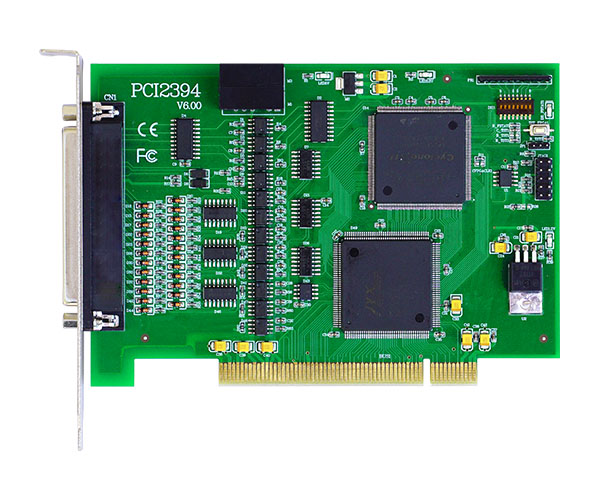

Многофункциональная плата сбора данных PCI2394

Многофункциональная плата сбора данных PCI2394 -

Сопротивление изоляции UT501E

Сопротивление изоляции UT501E -

Автомобильный мультиметр UT107+

Автомобильный мультиметр UT107+ -

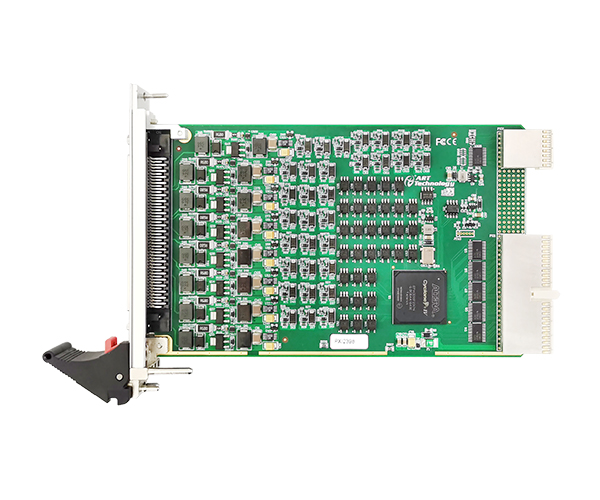

Многофункциональная плата сбора данных PXI2398

Многофункциональная плата сбора данных PXI2398 -

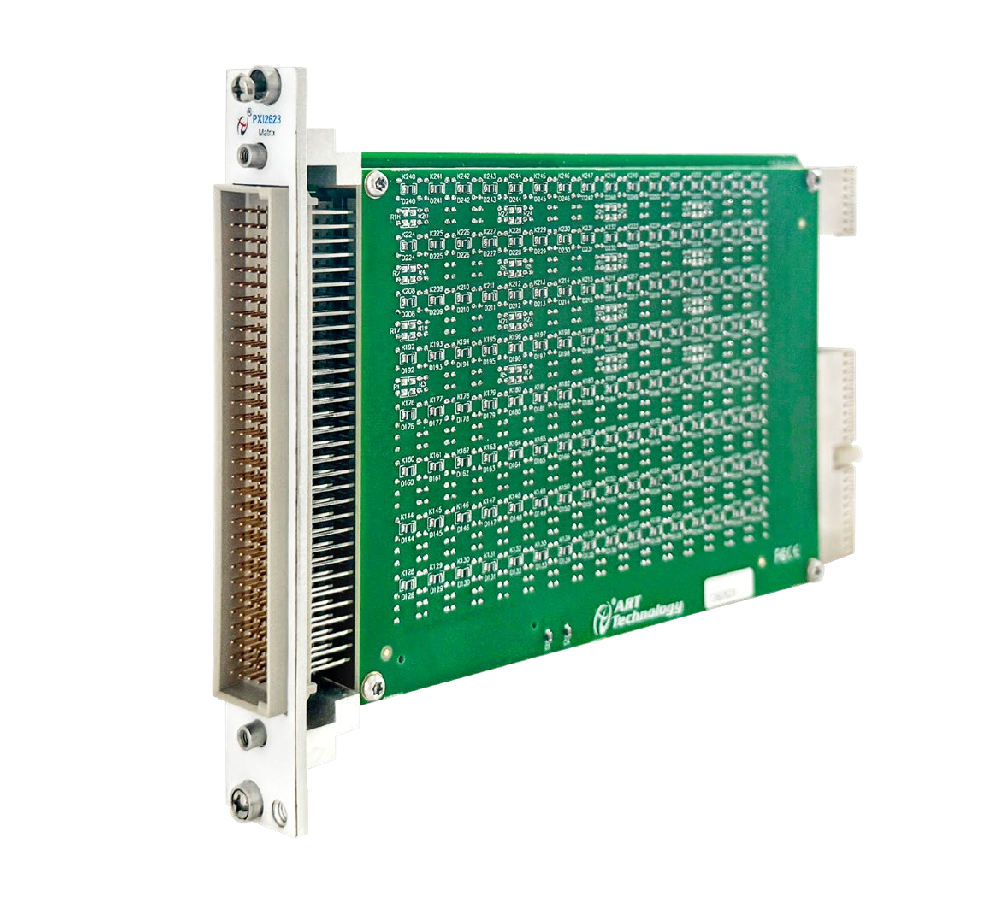

Матрично-коммутаторная плата PXI2623/PXI2623A/PXI2623B

Матрично-коммутаторная плата PXI2623/PXI2623A/PXI2623B -

Цифровые клещи True RMS UT216

Цифровые клещи True RMS UT216 -

Цифровые клещевые мультиметры серии UT213 с True RMS

Цифровые клещевые мультиметры серии UT213 с True RMS -

Продукты коммуникации серии USB4222

Продукты коммуникации серии USB4222 -

Система проверки- тестирования контроля противоскольжения

Система проверки- тестирования контроля противоскольжения -

Автомобильный тестер аккумуляторов UT675A (версия с принтером)

Автомобильный тестер аккумуляторов UT675A (версия с принтером) -

Автомобильный тестер аккумуляторов UT673A

Автомобильный тестер аккумуляторов UT673A -

Портативный однокомпонентный газоанализатор UT334-VOC

Портативный однокомпонентный газоанализатор UT334-VOC

Связанный поиск

Связанный поиск- Ведущий 12-слотовое шасси pxie модели pxie1061s

- Завод bnc cctv видео разъем

- Завод по загрузке программного обеспечения для тепловизоров

- Завод измерителей освещенности

- Ведущая страна-покупатель низкочастотных генераторов сигналов типа г3

- Основные покупатели анемометров uni-t

- Ведущая страна по производству цифровых мультиметров rgk dm

- Лучшие покупатели pxle1091 pxle 18-слотовое шасси из китая

- Дешевые pxie1012 pxie 12-слотовое шасси

- Завод пользовательского оборудования для обработки разъемов