Завод анемометров

Анемометры – кажется простым устройством, не так ли? Ветер крутит лопасти, показывает скорость. На деле же, создание качественного анемометра – это целый комплекс инженерных решений, а не просто сборка из подручных материалов. Многие, начинающие в этой сфере, недооценивают сложность метрологической составляющей и переоценивают простоту производства. Да и выбор компонентов влияет на долговечность и точность, что требует глубокого понимания. Я работал в нескольких компаниях, занимающихся производством измерительного оборудования, и могу сказать, что завод анемометров, как и любой другой завод, сталкивается с уникальными проблемами.

От замысла к готовому продукту: этапы производства

Первый шаг – это, конечно же, проектирование. Это требует не только знания аэродинамики и механики, но и умения учитывать факторы окружающей среды – температурный режим, влажность, перепады давления. Нельзя просто взять стандартный дизайн и сразу же его запускать в производство. Требуется тщательная проработка каждого элемента, от формы лопастей до материала корпуса. Мы в ООО Сиань Минси Тайда Информационные Технологии часто сталкиваемся с тем, что изначально кажущаяся оптимальной конструкция оказывается непрактичной в реальных условиях эксплуатации.

Далее идет выбор материалов. Здесь тоже много нюансов. Лопасти могут быть пластиковыми, металлическими, композитными – выбор зависит от требуемой точности, диапазона измеряемых скоростей и предполагаемых условий эксплуатации. Корпус должен быть устойчив к воздействию атмосферных факторов и механическим повреждениям. Мы стараемся использовать только проверенные материалы от надежных поставщиков, но даже тогда бывают сюрпризы – партии могут отличаться по своим характеристикам, что требует дополнительной проверки.

Производство само по себе включает в себя несколько этапов: изготовление деталей, сборку, калибровку. Калибровка – это, пожалуй, самый ответственный этап. Недостаточная точность калибровки может привести к серьезным ошибкам в измерениях. Мы используем специализированное оборудование и придерживаемся строгих процедур контроля качества.

Проблемы с точностью и надежностью

Главная проблема, с которой сталкиваются производители анемометров – это поддержание высокой точности и надежности. Необходимо учитывать влияние различных факторов, таких как вибрация, перепады температур, загрязнение. Например, в прибрежных районах анемометры подвергаются воздействию соленой пыли, что может привести к коррозии. Мы разработали специальные покрытия для защиты от коррозии, но и они не всегда обеспечивают достаточную защиту. И потом, даже самый лучший анемометр требует регулярной калибровки и обслуживания.

Бывало, что приходилось разбирать анемометры после эксплуатации в сложных условиях и обнаруживать, что какие-то элементы просто не выдерживают нагрузки. Это может быть из-за некачественных материалов, неправильного проектирования или просто из-за человеческого фактора. Важно проводить тщательный анализ причин поломок и вносить соответствующие изменения в конструкцию или производственный процесс. Наши инженеры часто проводят собственные испытания, чтобы выявить потенциальные слабые места в конструкции.

Калибровка – неотъемлемая часть процесса

Я уверен, что качественная калибровка – это залог успеха любого завода анемометров. Только с помощью калибровки можно гарантировать точность измерений. Мы применяем различные методы калибровки, включая сравнение с эталонным оборудованием и использование математических моделей. Но даже самый современный метод калибровки не может исключить полностью погрешности. Поэтому необходимо учитывать погрешность калибровки при использовании анемометра в реальных условиях.

Некоторые компании экономят на калибровке, что в конечном итоге приводит к серьезным проблемам с качеством продукции. Это недальновидная политика. Лучше потратить больше времени и денег на калибровку, чем потом разбираться с претензиями клиентов. Мы в ООО Сиань Минси Тайда Информационные Технологии уделяем калибровке особое внимание, потому что понимаем, что это ключевой фактор, определяющий нашу репутацию.

Примеры неудачных попыток и извлеченные уроки

Помню один случай, когда мы пытались производить недорогой анемометр для любителей. Мы решили использовать пластиковые детали, чтобы снизить стоимость производства. В итоге, анемометры оказались очень хрупкими и быстро ломались. Это был горький урок – нельзя экономить на качестве материалов, если речь идет о надежности и долговечности. Впоследствии мы отказались от использования пластика и вернулись к использованию металла.

Еще одна проблема, с которой мы столкнулись, – это сложность автоматизации производственного процесса. Автоматизация позволяет снизить затраты на производство и повысить производительность, но для этого требуется значительные инвестиции в оборудование и программное обеспечение. Мы пытались автоматизировать сборку анемометров, но столкнулись с трудностями, связанными с разнообразием деталей и сложностью их установки. В итоге, мы решили ограничиться частичной автоматизацией, сохранив ручной труд на наиболее ответственных этапах.

Перспективы развития: новые технологии и подходы

Сейчас в сфере производства анемометров появляются новые технологии, такие как использование микроэлектроники и беспроводной передачи данных. Эти технологии позволяют создавать более компактные и функциональные анемометры. Мы в ООО Сиань Минси Тайда Информационные Технологии активно изучаем эти технологии и планируем внедрять их в наше производство.

Например, мы сейчас разрабатываем анемометры с использованием беспроводной связи, которые позволяют передавать данные в режиме реального времени на компьютер или сервер. Это удобно для мониторинга ветровых условий в отдаленных районах, где нет доступа к проводной связи. Мы уверены, что новые технологии позволят нам создавать анемометры, которые будут более точными, надежными и удобными в использовании.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

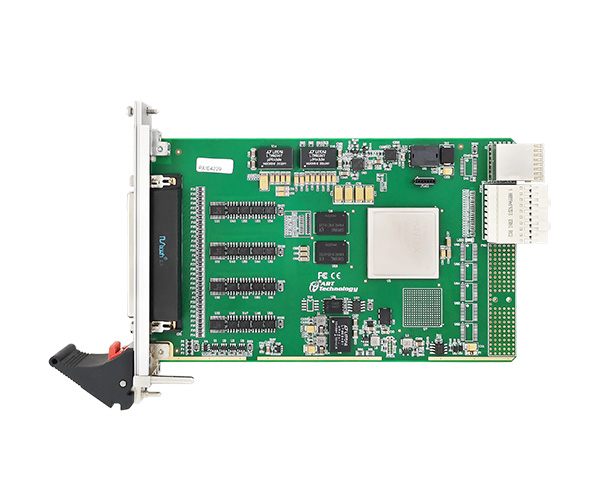

Продукты коммуникации серии PXIe4229

Продукты коммуникации серии PXIe4229 -

Портативный однокомпонентный газоанализатор UT334-SO2

Портативный однокомпонентный газоанализатор UT334-SO2 -

Модуль PCIe-PXI Thunderbolt для удаленного подключения

Модуль PCIe-PXI Thunderbolt для удаленного подключения -

Цифровые токоизмерительные клещи UT210E

Цифровые токоизмерительные клещи UT210E -

Цифровой мультиметр UT890C

Цифровой мультиметр UT890C -

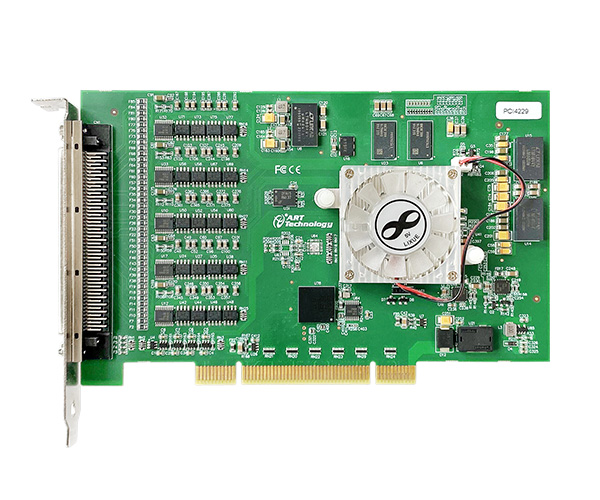

Многофункциональная плата сбора данных PCI2371

Многофункциональная плата сбора данных PCI2371 -

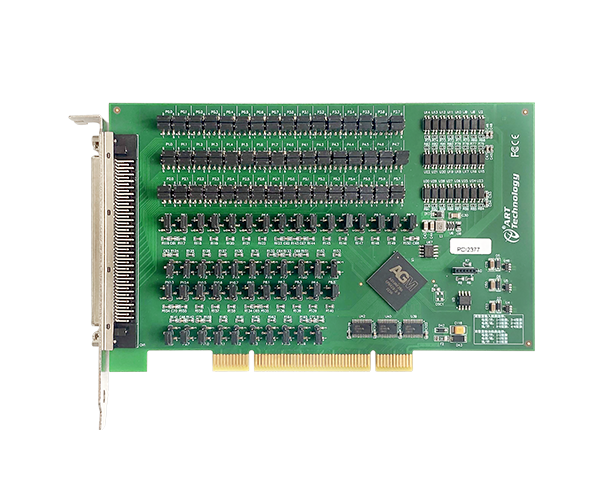

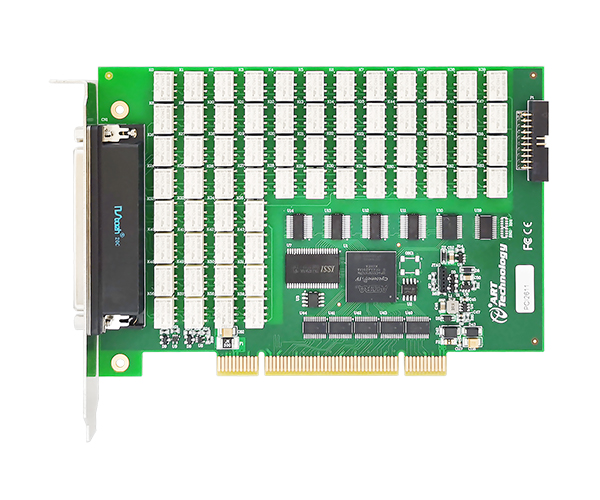

Матрично-коммутаторная плата PCI2611

Матрично-коммутаторная плата PCI2611 -

Сопротивление изоляции UT501E

Сопротивление изоляции UT501E -

Контроллер PXIe76B2-E-A1

Контроллер PXIe76B2-E-A1 -

Миниатюрный цифровой термогигрометр UT333

Миниатюрный цифровой термогигрометр UT333 -

Контроллер PXI-7685

Контроллер PXI-7685 -

Неконтактный инфракрасный термометр UT301D+

Неконтактный инфракрасный термометр UT301D+

Связанный поиск

Связанный поиск- Дешевые pxie2913l 32-канальный spdt модуль переключателей общего назначения

- Дешевые mastech цифровой мультиметр

- Производитель bnc cctv видео разъемы

- Крупнейшие покупатели амперметров fluke

- Производитель pxie2931l 16-канальный модуль коммутации питания spst

- Лучшие покупатели зажимных амперметров с функцией мультиметра из китая

- Лучшие покупатели pxle1020 pxle 4-слотовое шасси из китая

- Тепловизионные телескопы uni-t в китае

- Китайский прибор для проверки механизма электрического регулятора общего назначения

- переносной тестовый комплекс для проверки подчиненных модулей