Завод амперметров постоянного тока

Часто, когда говорят о заводах амперметров постоянного тока, всплывает образ огромного цеха, где конвейеры непрерывно выдают идеальные приборы. Но реальность, как всегда, сложнее. Многие ошибочно полагают, что массовое производство амперметров – это про простоту, про стандартные алгоритмы и автоматизацию. На деле – это тонкий баланс между точностью, надежностью и экономичностью, особенно если речь идет о специализированных моделях. В этом обзоре я постараюсь поделиться опытом, наработанным за годы работы в сфере измерительного оборудования, обозначить ключевые проблемы и, возможно, немного развеять некоторые мифы.

Обзор: За промышленным фасадом – целая наука

Производство амперметров постоянного тока – это не просто сборка готовых деталей. Это глубокая инженерная задача, требующая квалифицированного персонала, современного оборудования и строжайшего контроля качества на всех этапах. От выбора материалов до финальной калибровки, каждый шаг имеет значение. Простое копирование чужих разработок не всегда приводит к успеху, и часто оказывается, что ключевым фактором является глубокое понимание принципов работы измерительных приборов и умение адаптировать их под конкретные задачи. Особенно это касается измерительных приборов, предназначенных для использования в жестких условиях.

Технологические аспекты производства

Первый и, пожалуй, самый важный момент – это выбор технологического процесса. Тут вариантов много: от традиционной механической сборки до использования автоматизированных линий с роботизированными манипуляторами. Каждый из этих подходов имеет свои плюсы и минусы. Механическая сборка позволяет гибко реагировать на изменения спроса и производить небольшие партии специализированных приборов, но она требует большого количества квалифицированного персонала и подвержена человеческому фактору. Автоматизация снижает затраты и повышает производительность, но требует значительных инвестиций в оборудование и обучение персонала.

Важно учитывать не только сам процесс сборки, но и процесс изготовления ключевых компонентов, таких как электроды, проводники и корпус. Особенно сложно добиться высокой точности изготовления электродов, так как от их формы и материала напрямую зависит точность измерения тока. Мы, например, в ООО Сиань Минси Тайда Информационные Технологии столкнулись с проблемой стабильности размеров электродов при различных температурах. Пришлось разработать специальную систему контроля температуры и использовать материалы с низким коэффициентом теплового расширения.

Материалы и их влияние на точность

Выбор материалов играет критическую роль в обеспечении стабильности и точности измерений. Корпус амперметра должен быть изготовлен из материала, который не подвержен деформации и не взаимодействует с измеряемым током. Электроды должны быть изготовлены из материалов с высокой электропроводностью и низкой температурой нагрева. Кроме того, важно учитывать влияние окружающей среды, такой как влажность, температура и вибрация, на характеристики материалов.

В нашем опыте, выбор корпуса из полипропилена оказался не лучшим решением для амперметров, работающих в условиях повышенной влажности. Полипропилен начал деформироваться, что приводило к погрешностям в измерениях. В конечном итоге мы перешли на корпус из поликарбоната, который более устойчив к влаге и имеет лучшие механические характеристики.

Проблемы контроля качества: Невидимые угрозы

Контроль качества – это неотъемлемая часть производственного процесса. Но не стоит думать, что достаточно просто проводить поверхностный осмотр готовых приборов. Необходимо использовать комплексный подход, включающий в себя различные методы контроля, такие как проверка электрических характеристик, проверка механической прочности и проверка работоспособности в различных условиях.

Калибровка и ее значение

Калибровка – это один из важнейших этапов контроля качества. Она позволяет убедиться в том, что амперметр соответствует заявленным характеристикам и точно измеряет ток. Калибровку необходимо проводить регулярно, так как с течением времени характеристики амперметра могут изменяться из-за различных факторов, таких как старение компонентов и воздействие окружающей среды. В идеале калибровку следует проводить в аккредитованной калибровочной лаборатории, имеющей необходимое оборудование и квалифицированный персонал.

У нас в компании ООО Сиань Минси Тайда Информационные Технологии есть собственный калибровочный стенд, но периодически мы все же обращаемся к сторонним лабораториям для проведения более точной калибровки. Особенно это важно для амперметров, предназначенных для использования в критически важных приложениях, таких как электроэнергетика и авиация.

Микроскопический контроль дефектов

Современное оборудование позволяет выявлять даже самые незначительные дефекты, которые могут повлиять на точность и надежность работы амперметра. Мы используем микроскопы для контроля качества пайки, полировки электродов и нанесения защитных покрытий. Это позволяет нам выявлять и устранять дефекты на ранней стадии производства, что значительно снижает количество брака.

Реальные кейсы: Уроки прошлого

Бывало, что мы сталкивались с серьезными проблемами при производстве измерительных приборов. Однажды мы изготавливали амперметры для использования в лаборатории разработки новых аккумуляторов. При тестировании выяснилось, что амперметры дают неточные показания. После тщательного анализа выяснилось, что причиной проблемы было загрязнение электродов. Мы разработали специальную процедуру очистки электродов и внедрили ее в производственный процесс, что позволило решить проблему.

В другом случае мы столкнулись с проблемой высокой вибрации при работе амперметра. Причиной проблемы оказалось недостаточное крепление компонентов. Мы усилили крепление компонентов и внедрили систему виброизоляции, что позволило значительно снизить вибрацию и повысить надежность работы амперметра.

Перспективы развития: Автоматизация и цифровизация

Сейчас активно развивается направление автоматизации и цифровизации производства заводов амперметров постоянного тока. Внедрение роботизированных линий, использование систем машинного зрения для контроля качества и использование облачных технологий для сбора и анализа данных позволяют повысить производительность и снизить затраты. Кроме того, автоматизация позволяет снизить влияние человеческого фактора и повысить стабильность характеристик готовой продукции.

Мы в ООО Сиань Минси Тайда Информационные Технологии сейчас активно работаем над внедрением автоматизированной линии для сборки амперметров. Это позволит нам повысить производительность и снизить количество брака. Мы также планируем использовать облачные технологии для сбора и анализа данных о работе амперметров, что позволит нам выявлять и устранять проблемы на ранней стадии.

Будущее за интеллектуальными системами управления

Несомненно, будущее за интеллектуальными системами управления производством. Эти системы позволяют автоматически оптимизировать производственный процесс, учитывать различные факторы, такие как загрузка оборудования, наличие материалов и качество продукции, и принимать решения об изменении параметров процесса. Это позволяет повысить эффективность производства и снизить затраты.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

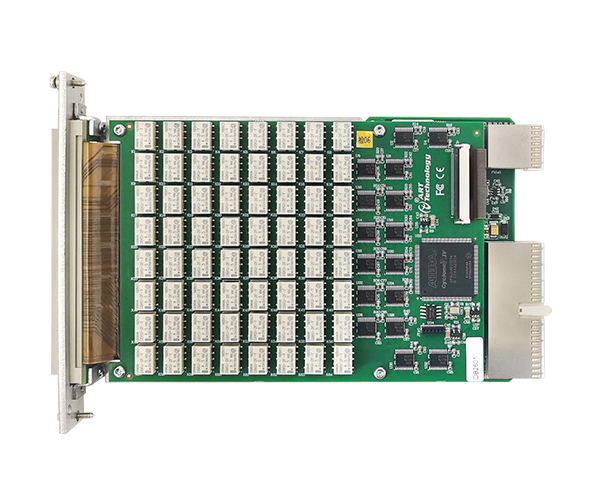

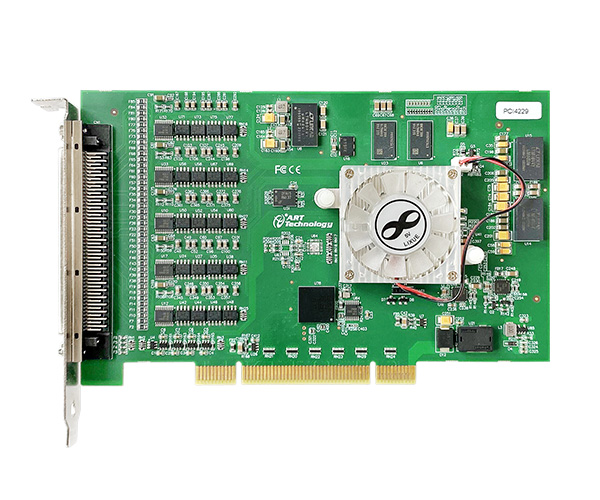

Продукты коммуникации серии PCI4222

Продукты коммуникации серии PCI4222 -

Портативное полевое проверочно- тестовое устройство

Портативное полевое проверочно- тестовое устройство -

Мультиметр UT61B+

Мультиметр UT61B+ -

Портативный однокомпонентный газоанализатор UT334-HCL

Портативный однокомпонентный газоанализатор UT334-HCL -

Анализатор аккумуляторов UT673A

Анализатор аккумуляторов UT673A -

Портативный детектор качества воздуха A25M

Портативный детектор качества воздуха A25M -

Автомобильный мультиметр UT107+

Автомобильный мультиметр UT107+ -

UT330B USB-регистратор данных

UT330B USB-регистратор данных -

Продукты коммуникации серии USB4222

Продукты коммуникации серии USB4222 -

Цифровой мультиметр UT139A

Цифровой мультиметр UT139A -

UT205E — цифровой клещевой тестер c

UT205E — цифровой клещевой тестер c -

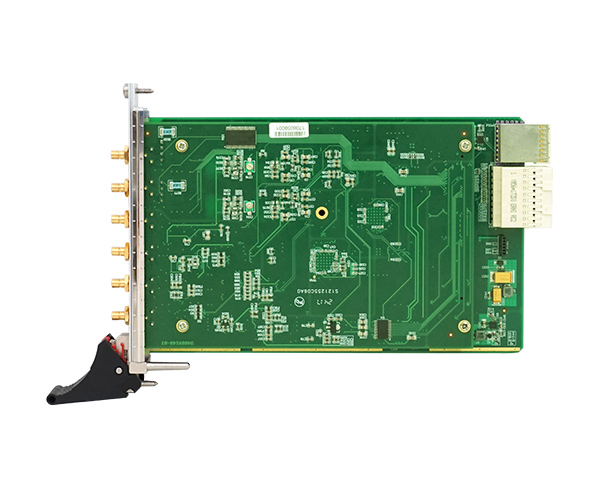

Многофункциональная плата сбора данных PXIe8912A

Многофункциональная плата сбора данных PXIe8912A

Связанный поиск

Связанный поиск- лазерный дальномер bosch

- мультиметр цифровой uni t

- Дешевые портативные полевые испытания оборудования

- Ведущие покупатели вентиляционных анемометров

- Цена портативного специального испытательного оборудования нижнего блока

- Производитель каналов для тепловизионных камер

- Цена модуля расширения шасси pxie4953 pxie

- Завод калиброванных анемометров

- Цена карты преобразования последовательного порта

- Завод осциллографов сбора и формирования сигналов uni-t