Заводы по производству тепловизионных камер

Вопрос о заводах по производству тепловизионных камер – это, на мой взгляд, часто недооцениваемая сложность. Многие считают, что это просто сборка готовых электронных компонентов, но реальность оказывается гораздо глубже. Особенно это касается камер, предназначенных для специализированных задач: от нефтегазовой промышленности до авиационных испытаний. Да, конечно, можно найти предприятия, занимающиеся простым ensamblaje, но говорить о полноценном производстве – это уже совсем другая история. И зачастую разрыв между заявленными возможностями и реальным качеством весьма значителен.

С чего начинается производство тепловизоров?

На самом деле, путь создания тепловизора начинается задолго до появления готового устройства. Это целая цепочка разработок, от проектирования оптических систем до тестирования электроники и калибровки сенсоров. И здесь, если вы не специализируетесь в конкретной нише, внедрение собственными силами практически невозможно. Здесь требуются глубокие знания в области теплофизики, оптики, электроники и программного обеспечения. Во многих случаях, особенно для высокоточных моделей, даже разработка алгоритмов обработки данных – отдельная задача, требующая команды квалифицированных инженеров. В компании ООО Сиань Минси Тайда Информационные Технологии, мы уделяем особое внимание этой стадии, понимая, что именно она определяет конечную производительность устройства.

Проблема часто возникает на этапе подбора и интеграции компонентов. Не всегда легко найти надежных поставщиков сенсоров, оптических элементов и других критически важных деталей, отвечающих требованиям по качеству и характеристикам. И тут уже не помогает даже самый совершенный дизайн – все может рухнуть из-за дефектного компонента. Этот аспект очень часто затягивает сроки производства и увеличивает конечную стоимость.

Производство сенсоров: ключевой элемент

Сенсор – это сердце тепловизора, и его качество определяет все остальное. Существуют разные типы сенсоров: микроболометры, термовизионные матрицы, и т.д. Каждый из них имеет свои достоинства и недостатки, и выбор подходящего сенсора зависит от конкретных задач. Особенно сложно найти сенсоры с нужной чувствительностью и динамическим диапазоном в определенных температурных условиях. Проблемы с калибровкой сенсора – это еще один серьезный вызов. Даже небольшие отклонения в калибровке могут привести к серьезным ошибкам в измерениях.

Некоторые производители используют собственные разработки сенсоров, но это требует огромных инвестиций в исследования и разработки. Более распространенный вариант – закупка сенсоров у специализированных поставщиков. Но даже в этом случае необходимо тщательно проверять качество сенсоров и проводить их калибровку перед установкой в тепловизор. Мы, например, часто сталкиваемся с ситуацией, когда сенсоры, купленные у разных поставщиков, требуют разной процедуры калибровки. Это требует разработки индивидуальных алгоритмов калибровки для каждого типа сенсора.

Оборудование для испытаний и контроля качества

После сборки тепловизор необходимо тщательно протестировать и проверить на соответствие требованиям. Это включает в себя проверку точности измерений, стабильности работы, устойчивости к внешним воздействиям. Для этого требуется специальное оборудование: калибровочные цели, камеры, источники тепла, термостаты и т.д. Качество испытательного оборудования также играет важную роль в обеспечении качества конечного продукта. Без точного и надежного оборудования невозможно получить достоверные результаты испытаний.

Один из самых распространенных способов проверки тепловизоров – это сравнение их показаний с показаниями калибровочной цели, температура которой точно известна. Но даже в этом случае необходимо учитывать влияние окружающей среды: температуры, влажности, атмосферного давления. Идеально – проводить испытания в контролируемых условиях, например, в термокамере. Анализ результатов испытаний – это отдельная задача, требующая использования специализированного программного обеспечения. Мы в своей лаборатории используем комплексные решения, позволяющие автоматизировать процесс тестирования и анализа данных.

Недооцененная роль программного обеспечения

Наконец, не стоит забывать о программном обеспечении. Современные тепловизоры – это сложные системы, которые управляются с помощью программного обеспечения. Программное обеспечение отвечает за обработку данных, отображение изображения, калибровку, настройку параметров и т.д. Качество программного обеспечения может существенно повлиять на производительность и удобство использования тепловизора.

Проблемы часто возникают на этапе разработки программного обеспечения: ошибки в коде, неоптимальная архитектура, отсутствие должного тестирования. В результате, тепловизор может работать нестабильно, выдавать неверные данные или вовсе перестать функционировать. Иногда, даже самые современные аппаратные решения не могут быть эффективно использованы из-за плохого программного обеспечения. В нашей компании мы уделяем большое внимание разработке программного обеспечения, потому что понимаем, что это неотъемлемая часть любого современного тепловизора.

Контроль качества на всех этапах

Важным аспектом является внедрение системы контроля качества на всех этапах производства, начиная от приемки компонентов и заканчивая отгрузкой готовой продукции. Это включает в себя регулярные проверки качества, статистический анализ данных, анализ причин дефектов и принятие корректирующих мер. Нельзя пренебрегать контролем качества, даже если кажется, что все идет хорошо. Потому что одна небольшая ошибка может привести к серьезным проблемам в будущем. В нашей компании мы используем систему управления качеством, соответствующую международным стандартам.

Примеры неудачных попыток

Мы неоднократно сталкивались с ситуациями, когда заводы по производству тепловизионных камер запускали производство без должного контроля качества и заканчивали тем, что выводили на рынок некондиционные устройства. Например, один из наших клиентов пытался производить тепловизоры на основе дешевых китайских компонентов. В результате, камеры получались нестабильными, не соответствовали заявленным характеристикам и быстро выходили из строя. Конечно, это потребовало значительных финансовых потерь и репутационных рисков. Поэтому не стоит экономить на качестве компонентов и контроля качества.

Другой пример – попытка производить сложные тепловизоры без квалифицированного персонала. В итоге возникали проблемы с настройкой оборудования, откалибровкой сенсоров и написанием программного обеспечения. В результате, продукция получалась дорогой и неконкурентоспособной. Уроки, извлеченные из этих неудачных попыток, помогают нам постоянно совершенствовать процессы производства и обеспечивать высокое качество нашей продукции.

В заключение

Производство тепловизионных камер – это сложный и многогранный процесс, требующий глубоких знаний и опыта. Не стоит недооценивать важность каждой стадии производства, от проектирования до тестирования и контроля качества. Если вы планируете заниматься производством тепловизоров, убедитесь, что у вас есть все необходимые ресурсы и компетенции. И не стоит экономить на качестве – это всегда окупится.

ООО Сиань Минси Тайда Информационные Технологии – ваш надежный партнер в производстве тепловизионных камер.

Мы предлагаем полный спектр услуг, от разработки и проектирования до производства и тестирования. Наша команда состоит из опытных инженеров и специалистов, которые помогут вам создать высококачественные и надежные тепловизоры. Для получения более подробной информации, посетите наш сайт: https://www.mxtd.ru.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Контроллер PXIe-76Q1

Контроллер PXIe-76Q1 -

Цифровой мультиметр UT39A+

Цифровой мультиметр UT39A+ -

Цифровые токовые клещи UT200A+

Цифровые токовые клещи UT200A+ -

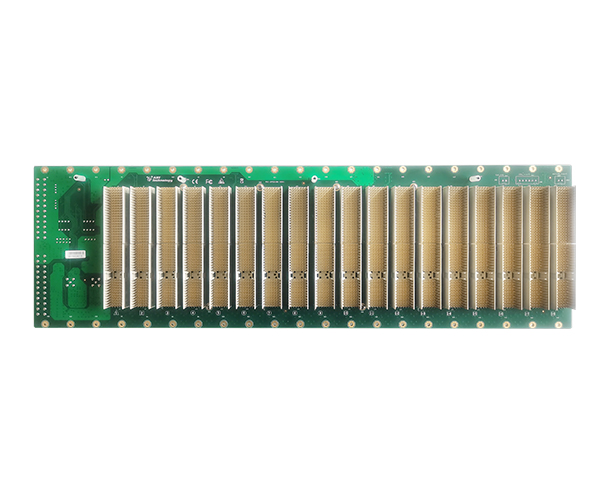

Корпуса PXI/PXIe

Корпуса PXI/PXIe -

USB-регистратор температуры и влажности UT330T

USB-регистратор температуры и влажности UT330T -

LM50A Обзор продукции лазерного дальномер

LM50A Обзор продукции лазерного дальномер -

Вибрационный измеритель раздельного типа UT312A

Вибрационный измеритель раздельного типа UT312A -

Портативный однокомпонентный газоанализатор UT334-VOC

Портативный однокомпонентный газоанализатор UT334-VOC -

Он-лайн устройство тестирования кабелей

Он-лайн устройство тестирования кабелей -

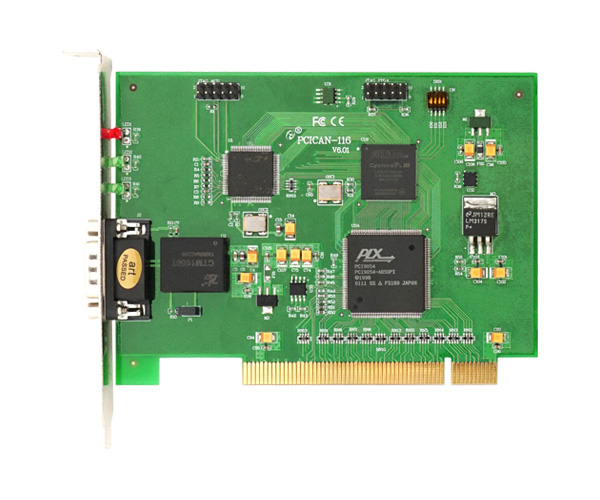

Плата последовательной коммуникации PCICAN116

Плата последовательной коммуникации PCICAN116 -

ЛКР-мост UT622A

ЛКР-мост UT622A -

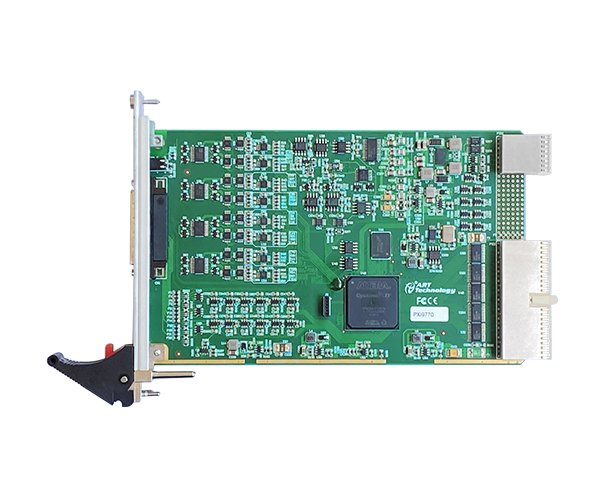

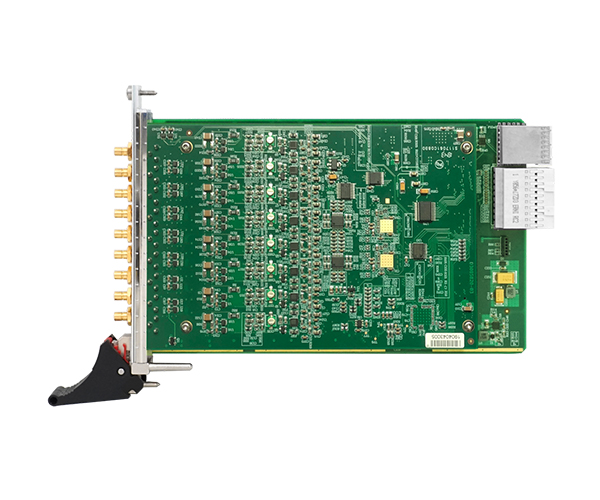

Многофункциональная плата сбора данных PXI-BP3318H

Многофункциональная плата сбора данных PXI-BP3318H

Связанный поиск

Связанный поиск- Ведущие покупатели цифровых мультиметров uni-t

- Цены на специализированные генераторы сигналов

- Дешевые pxle4950 внешний контроллер нулевого слота

- радиочастотный генератор сигналов

- Канал сбыта тепловизионных камер в китае

- J29a микро прямоугольные электрические разъемы из китая

- коаксиальные радиочастотные разъемы

- лазерный дальномер condtrol

- Топ-покупатели измерительной техники для анемометров

- Цифровой мультиметр rgk dm из китая