Заводы по производству мультиметров

В последнее время все чаще натыкаюсь на запросы, связанные с производством мультиметров. Многие думают, что это простая задача, что собрать из комплектующих – это и есть производство. Но это, мягко говоря, упрощение. Помимо сборки, существует целый ряд технологических процессов, требующих специализированного оборудования, квалифицированных кадров и, конечно, постоянного контроля качества. Хочется поделиться своими наблюдениями, накопленными за годы работы в этой сфере. Не буду пестрить цифрами и техническими характеристиками – это не то, о чем хочу рассказать. Больше – о практических сложностях, о нюансах, которые часто остаются за кадром.

Обзор: больше, чем просто сборка

Мультиметры, как и многие измерительные приборы, – это сложная система, включающая в себя не только электронную схему, но и механическую часть, корпус, органы управления. Производство охватывает широкий спектр операций – от проектирования и разработки печатных плат до финальной калибровки готового изделия. Проблемы возникают на каждом этапе. От подбора компонентов и контроля их качества до упаковки и логистики. И вот где начинается самое интересное – выбор поставщиков, а также обеспечение стабильного технологического процесса.

Проектирование и разработка

Первый и самый важный этап – это проектирование. Современный мультиметр – это не просто аналоговый прибор. Большинство моделей оснащаются микроконтроллерами, дисплеями, различными датчиками и функциями. Проектирование схемы требует глубоких знаний электроники, а разработка программного обеспечения – навыков программирования. Мы часто сталкиваемся с ситуациями, когда проект выглядит отлично на бумаге, но при тестировании возникают проблемы, связанные с помехами, нестабильностью питания или неоптимальным выбором компонентов. Это требует постоянного анализа и внесения корректировок.

Особенно остро эта проблема стоит при разработке новых моделей с расширенными функциональными возможностями. Например, добавление функции измерения температуры или частоты может потребовать значительной переработки схемы и программного обеспечения. И тут уже важно иметь опыт и знание современных технологий. В частности, использование цифровых схем обработки сигналов (DSP) позволяет значительно повысить точность и стабильность измерений.

Еще одна важная часть – это моделирование. Сегодня без использования специализированных программных пакетов (например, Altium Designer, Cadence) никуда. Моделирование позволяет выявить потенциальные проблемы на ранних стадиях разработки и избежать дорогостоящих ошибок при производстве. Недостаточное моделирование приводит к тому, что при тестировании обнаруживаются неожиданные проблемы, требующие переделки схемы и пересчета печатной платы.

Печатные платы и электронные компоненты

Печатная плата – это основа любого электронного устройства. От ее качества напрямую зависит надежность и точность работы мультиметра. Сейчас все чаще используются многослойные платы с высокими плотностями монтажа. Это требует использования современного оборудования для изготовления и монтажа. Мы сотрудничаем с несколькими поставщиками печатных плат, и выбор подходящего партнера – это важная задача. Важно учитывать не только стоимость, но и качество материалов, точность изготовления и возможность нанесения сложной пайки.

Монтаж электронных компонентов – это еще один критический этап. Все большее значение приобретает поверхностный монтаж (SMD), который позволяет уменьшить размеры платы и повысить ее плотность монтажа. Но SMD-компоненты требуют использования специализированного оборудования и высокой квалификации монтажников. Неправильный монтаж может привести к короткому замыканию, обрыву цепи или другим проблемам.

Качество электронных компонентов – это еще один важный фактор. Мы используем компоненты от проверенных поставщиков, но даже при этом не исключены случаи попадания брака. Поэтому перед монтажом проводится тщательный контроль качества, включающий визуальный осмотр, проверку сопротивления и другие тесты. Не стоит экономить на компонентах – это может привести к серьезным проблемам в будущем.

Качество сборки и тестирование

После монтажа электронных компонентов необходимо провести тестирование готового изделия. Это включает в себя проверку работоспособности всех функций, точности измерений, устойчивости к внешним воздействиям. Мы используем специализированное тестовое оборудование для автоматизированной проверки мультиметров. Но даже при наличии автоматизированного тестирования необходимо проводить ручную проверку образцов, чтобы выявить проблемы, которые не обнаруживаются автоматическими тестами.

Особое внимание уделяется проверке точности измерений. Это включает в себя калибровку прибора с использованием эталонных измерительных приборов. Неточность измерений может быть вызвана различными факторами – нестабильностью питания, температурой, влажностью, погрешностью компонентов. Поэтому калибровка проводится регулярно и с использованием современного оборудования.

Важным этапом является проверка надежности. Мы подвергаем мультиметры различным испытаниям – вибрации, ударам, перепадам температуры и влажности. Это позволяет выявить слабые места в конструкции и устранить их до того, как прибор попадет к потребителю. Не всегда удается выявить все проблемы на этапе тестирования, поэтому важно проводить мониторинг качества готовой продукции на этапе эксплуатации.

Опыт и ошибки

Несколько лет назад мы попытались снизить себестоимость производства мультиметров за счет использования более дешевых компонентов. Это обернулось серьезными проблемами с качеством. Многие приборы выходили из строя в течение короткого времени. Пришлось возвращаться к использованию более дорогих компонентов, что увеличило себестоимость, но обеспечило надежность и качество продукции. Это хороший урок – экономить нужно разумно, не в ущерб качеству.

Еще одна распространенная ошибка – это небрежное отношение к деталям. Недостаточная проверка качества компонентов, неправильный монтаж, отсутствие калибровки – все это может привести к серьезным проблемам. Важно соблюдать технологический процесс и не пренебрегать контролем качества на каждом этапе производства.

Мы также сталкивались с проблемой выбора поставщиков. Иногда мы выбирали поставщиков по цене, не обращая внимания на их репутацию и качество продукции. Это привело к тому, что мы получали компоненты с браком, что увеличивало наши затраты и снижало качество продукции. Поэтому важно тщательно выбирать поставщиков и заключать с ними долгосрочные контракты.

Будущее производства мультиметров

В ближайшем будущем производство мультиметров будет все больше автоматизироваться. Будут использоваться роботизированные линии для монтажа электронных компонентов, автоматизированные системы тестирования и контроля качества. Это позволит повысить производительность, снизить затраты и улучшить качество продукции. Однако автоматизация не может полностью заменить человеческий фактор. Необходимо сохранять квалифицированных специалистов, которые будут контролировать процесс производства и решать сложные технические задачи.

Также, вероятно, будет расти спрос на мультиметры с более широким функционалом и более высокой точностью. Это связано с развитием новых технологий и появлением новых областей применения измерительных приборов. Например, мультиметры будут использоваться для измерения параметров электрических сетей, для контроля качества электроэнергии, для диагностики электрооборудования.

В заключение хочу сказать, что производство мультиметров – это сложный и ответственный процесс, требующий глубоких знаний электроники, технологий производства и контроля качества. Не стоит недооценивать труд тех, кто занимается производством этих приборов. От их работы зависит надежность и безопасность многих устройств и систем.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Промышленный эндоскоп с двойным объективом ручного типа UT668

Промышленный эндоскоп с двойным объективом ручного типа UT668 -

Клещи токоизмерительные цифровые UT203+

Клещи токоизмерительные цифровые UT203+ -

PXIe1060S – моноблочный корпус PXIe на 12 слотов

PXIe1060S – моноблочный корпус PXIe на 12 слотов -

Портативный однокомпонентный газоанализатор UT334-NH3

Портативный однокомпонентный газоанализатор UT334-NH3 -

Портативный однокомпонентный газоанализатор UT334-NO2

Портативный однокомпонентный газоанализатор UT334-NO2 -

Портативный мультиметр для домашнего использования UT123

Портативный мультиметр для домашнего использования UT123 -

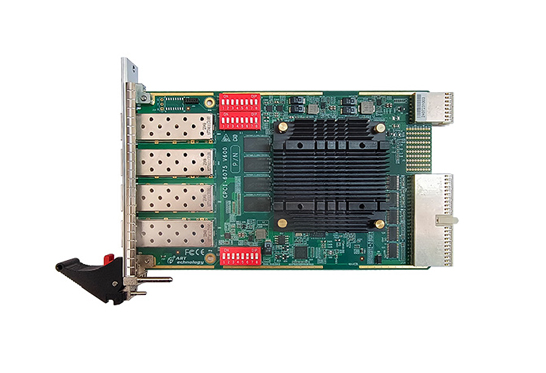

PXI1012 – корпус PXI на 12 слотов

PXI1012 – корпус PXI на 12 слотов -

Автомобильный тестер аккумуляторов UT675A (версия с принтером)

Автомобильный тестер аккумуляторов UT675A (версия с принтером) -

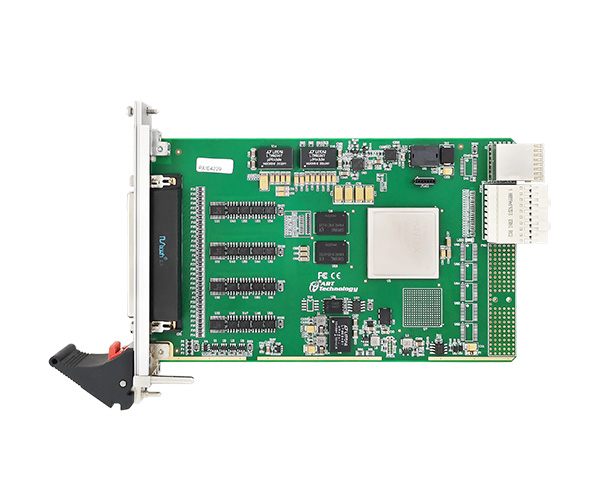

Серия карт отражающей памяти CPCI6075

Серия карт отражающей памяти CPCI6075 -

ИнUTx313 фракрасный инфракрасный термограф для внешнего вида семьи

ИнUTx313 фракрасный инфракрасный термограф для внешнего вида семьи -

Цифровой мультиметр UT890D+

Цифровой мультиметр UT890D+ -

Промышленный эндоскоп с крупным экраном UT667 – 5m

Промышленный эндоскоп с крупным экраном UT667 – 5m

Связанный поиск

Связанный поиск- Загрузка программного обеспечения для тепловидения из китая

- Pxie4685l завод для 16-канальной платы аналогового вывода

- Дешевые генератор уровня контроллер

- Дешевые dt серии цифровой мультиметр

- Ведущие покупатели тестеров автомобильных аккумуляторов uni-t

- коаксиальные переходники СВЧ

- Ведущие покупатели источников питания uni-t

- PXlE4950 внешний контроллер нулевого слота

- Основные страны-покупатели шасси pxie1018 pxie18-слот

- Шинный анализатор gjb289a в китае