Ведущий покупатель 18-слотового шасси pxie1018l pxie

pxie1018l, pxie – эти обозначения часто всплывают в обсуждениях электронных плат, особенно в контексте промышленных и научных разработок. Вроде бы, просто номер детали, но за ним скрывается целый мир спецификаций, требований к производству и, конечно, практических сложностей. Многие новички фокусируются только на функционале, забывая о том, насколько критичны детали, как, например, число контактов и их расположение. Я всегда считал, что недооценивают важность правильного выбора шасси, особенно когда речь идет о плотных, многоконтактных платах. Недавно столкнулись с задачей, где от точности работы с подобным оборудованием зависела стабильность целой системы. Хочется поделиться некоторыми наблюдениями, а может, и поделиться опытом, чтобы кто-то, кто только начинает, мог избежать некоторых ловушек.

Первое впечатление: что такое 18-контактное шасси и зачем оно нужно?

Если коротко, 18-контактное шасси – это основание для размещения электронных модулей, обеспечивающее электрический и механический контакт. Это не просто кусок пластика или металла. Это сложная конструкция, учитывающая теплоотвод, механическую прочность, а также удобство монтажа и обслуживания. Возьмем, к примеру, нашу задачу: нам требовалось создать платформу для тестирования нового датчика. Этот датчик был довольно 'прожорливым' по питанию и требовал большого количества сигнальных линий. Выбор pxie1018l был обусловлен именно этим: оптимальное количество контактов и достаточное пространство для радиаторов. Без шасси с нужным количеством контактов и подходящей теплопроводностью, задача была бы практически невыполнима. Часто, при выборе, уделяют внимание только количеству выводов, но важно учитывать и их расположение – особенно если речь идет о платах, где требуется высокая плотность монтажа.

Производственные особенности и потенциальные проблемы

Собственное производство плат – это, конечно, хорошо, но даже при наличии современного оборудования возникают нюансы. Работа с 18-контактными платами может быть сложнее, чем с более простыми моделями. Особенно это касается трассировки и контроля качества. Неправильно выполненные соединения, даже незначительные, могут привести к сбоям в работе системы. Мы сталкивались с проблемой 'горячих шим' – проблем с теплоотводом. При высокой плотности монтажа, тепло, генерируемое компонентами, может накапливаться, вызывая перегрев и снижение надежности. В нашей компании, ООО Сиань Минси Тайда Информационные Технологии, мы применяем различные методы охлаждения – от радиаторов до жидкостного охлаждения – в зависимости от тепловыделения. Очень важно проводить испытания при различных температурных режимах, чтобы выявить возможные проблемы.

Контроль качества: критически важный этап

Контроль качества – это не просто проверка на наличие коротких замыканий. Это комплексный процесс, включающий визуальный осмотр, электрические тесты, а также, при необходимости, функциональное тестирование. В случае pxie1018l, особенно важно обратить внимание на качество пайки контактов – от этого напрямую зависит надежность соединения. Мы используем автоматизированные системы контроля качества, которые позволяют выявлять даже незначительные дефекты. Но, конечно, ручной контроль также необходим, особенно на этапе прототипирования. Часто, скрытые дефекты обнаруживаются только при длительной эксплуатации.

Реальные примеры из практики: успех и неудачи

Однажды мы заказали партию шасси с неверным расположением некоторых контактов. Это выявилось только после того, как мы уже начали собирать плату. Потеря времени и денег на переделку была значительной. Этот случай научил нас более внимательно относиться к спецификациям и проверять их несколько раз перед заказом. Еще один пример – попытка оптимизировать конструкцию платы за счет уменьшения размеров контактов. В итоге, мы получили повышенную вероятность повреждения контактов при монтаже и демонтаже модулей. С того времени мы стараемся придерживаться рекомендованных производителем размеров и форм.

Выбор материалов: влияние на надежность

Материал, из которого изготовлено шасси, тоже играет важную роль. Обычно используются различные сплавы меди, алюминия или их комбинации. Выбор материала зависит от требований к теплопроводности, механической прочности и коррозионной стойкости. Например, для плат, эксплуатируемых в агрессивных средах, предпочтительнее использовать платину или золото для контактов. У нас есть опыт работы с различными материалами, и мы всегда стараемся выбирать оптимальный вариант для конкретной задачи. Соответствие ГОСТ и другим нормам – обязательное условие.

Альтернативные решения и будущее

На рынке существует множество альтернативных решений – от стандартных плат до заказных конструкций. В последнее время все большую популярность набирают модульные шасси, которые позволяют легко заменять отдельные компоненты. Это упрощает обслуживание и модернизацию системы. Также, активно развиваются технологии 3D-печати, которые позволяют создавать сложные шасси с индивидуальными характеристиками. Мы внимательно следим за новыми технологиями и стараемся внедрять их в свою работу. Однако, несмотря на все инновации, базовые принципы проектирования и производства электронных плат остаются неизменными. Главное – это внимание к деталям и постоянный контроль качества. Например, мы рассматривали возможность использования гибких печатных плат для более компактных решений, но пока не нашли оптимального баланса между стоимостью и надежностью для нашей конкретной задачи.

В заключение, работа с pxie1018l и подобными деталями требует опыта и внимательности. Не стоит недооценивать важность выбора правильного шасси и соблюдения всех требований к производству. Успех проекта во многом зависит от того, насколько тщательно продумана каждая деталь, начиная от спецификации и заканчивая контролем качества.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Клещевой мультиметр UT202BT с Bluetooth

Клещевой мультиметр UT202BT с Bluetooth -

Многофункциональная плата сбора данных PXIe-BP3318G3

Многофункциональная плата сбора данных PXIe-BP3318G3 -

Интеллектуальный карточный цифровой мультиметр UT121A

Интеллектуальный карточный цифровой мультиметр UT121A -

Карманный цифровой мультиметр UT120C

Карманный цифровой мультиметр UT120C -

Портативный однокомпонентный газоанализатор UT334-PH3

Портативный однокомпонентный газоанализатор UT334-PH3 -

UTi320E Инфракрасный термограф

UTi320E Инфракрасный термограф -

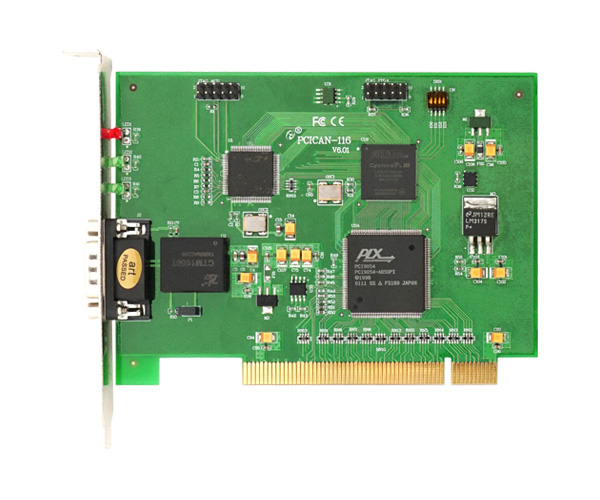

Продукты коммуникации серии PCIe4331

Продукты коммуникации серии PCIe4331 -

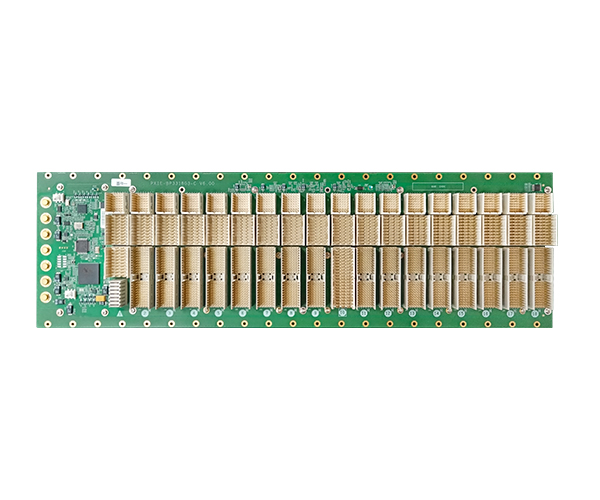

PXI1018 – корпус PXI на 18 слотов

PXI1018 – корпус PXI на 18 слотов -

Портативный детектор качества воздуха A25D

Портативный детектор качества воздуха A25D -

Виброметр UT311A

Виброметр UT311A -

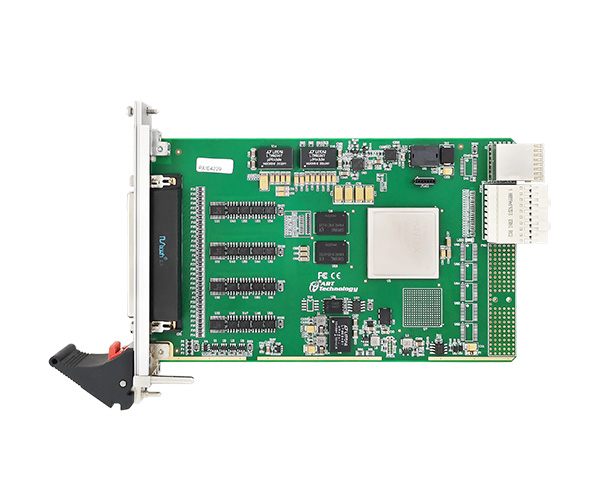

Контроллер PXI76M1

Контроллер PXI76M1 -

Портативный однокомпонентный газоанализатор UT334-ETO

Портативный однокомпонентный газоанализатор UT334-ETO

Связанный поиск

Связанный поиск- Ведущий покупатель генераторов сигналов

- Основные покупатели 64-канальных модулей цифрового ввода/вывода pxie4750l

- Завод для модуля расширения шасси pxie4953 pxie

- Pxie2010i-1l 4-канальный модуль кондиционирования сигналов китай материк

- переносной контрольно-проверочный комплекс системы зажигания двигателя в защитном кейсе

- Зажимные амперметры постоянного тока из китая

- Генератор сигналов произвольной формы - ведущие страны-поставщики в китае

- Дешевые pxie1004 pxie4 слот шасси

- Дешевые pxie/pxie шасси платы

- токоизмерительные клещи постоянного