Ведущие китайские покупатели оборудования для производства разъемов на заказ

Если говорить о ведущих китайских покупателях, многие сразу представляют гигантов вроде Huawei или ZTE, но реальность куда приземлённее — 70% заказов идут от средних фабрик в Шэньчжэне или Дунгуане, которые месяцами выверяют техзадание перед подписанием контракта. Я сам летал на переговоры в Гуанчжоу, где местный инженер полтора часа спорил о допустимом люфте шпинделя в станке для литья корпусов — вот это и есть типичный портрет клиента, а не картинки с выставок.

Почему китайский рынок требует кастомизации

Стандартные прессы для контактных групп здесь почти не работают — у них своя система допусков, отличная от DIN. Помню, в 2019 году мы поставили партию автоматов для обжимки контактов немецкого производства, так китайцы вернули 40% оборудования из-за расхождения в 0.1 мм по глубине посадки. Пришлось совместно с инженерами ООО Сиань Минси Тайда Информационные Технологии переделывать оснастку, хотя изначально казалось — мелочь.

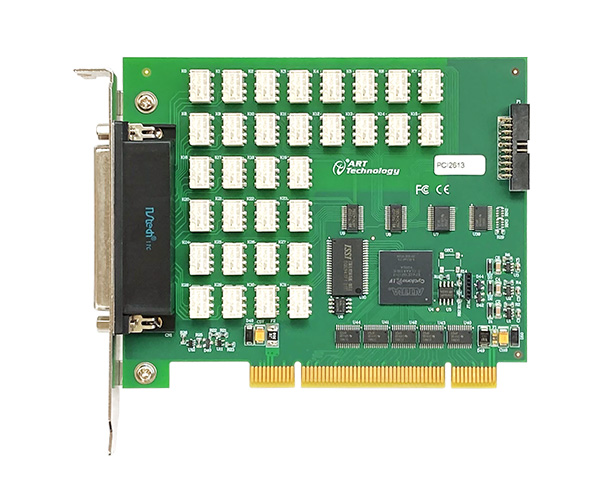

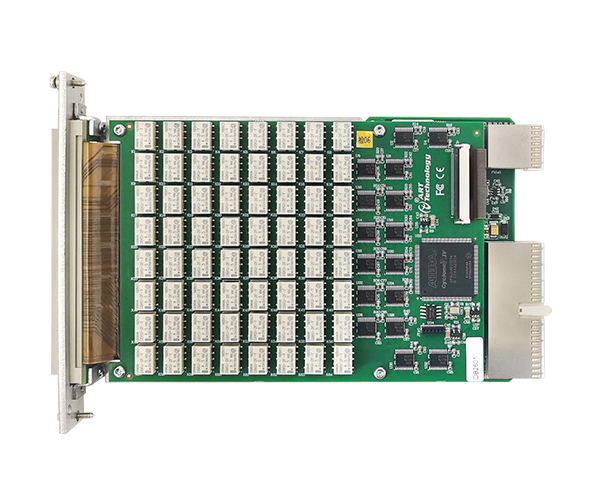

Особенно сложно с тестовым оборудованием. Китайские производители разъёмов для электромобилей требуют одновременной проверки 200+ контактов, при этом цикл теста должен укладываться в 3 секунды. Наш опыт с испытательным оборудованием для плат от MXTD пригодился — взяли за основу их модульную архитектуру и добавили кастомные измерительные головки.

Кстати, ошибочно думать, что они экономят на всём. Для линий сборки HDMI-разъёмов один клиент из Чунцина заказал оптические системы юстировки дороже базового станка — но только после того, как мы провели тестовые прогоны на прототипе.

Разбор кейса: поставка для завода в Нинбо

В 2022 году через сайт https://www.mxtd.ru к нам обратился производитель разъёмов для промышленных дронов. Им нужны были автоматы для пайки микроконтактов с азотной средой — стандартные решения не подходили из-за вибраций при работе на высоте.

Мы предложили модифицированную версию паяльной станции от ООО Сиань Минси Тайда Информационные Технологии, но при тестах выявили проблему — флюс застывал неравномерно при перепадах давления. Пришлось разрабатывать подогреваемые подающие трубки, что увеличило стоимость на 15%, но клиент согласился, увидев результаты испытаний в аэродинамической трубе.

Самое сложное было не в технике — китайская сторона трижды меняла спецификацию прямо в процессе изготовления оборудования. Пришлось заложить в контракт жёсткие лимиты на изменения, но сохранить гибкость по настройке ПО. Кстати, их технолог потом признался, что наш модуль диагностики плат сэкономил им 20% времени на запуске линии.

Типичные ошибки при работе с китайскими заказчиками

Никогда не предлагайте им ?универсальные решения? — это верный путь к провалу. В Шанхае мне показывали склад забракованного оборудования из Европы: красивые многофункциональные станки, которые не могли обеспечить повторяемость параметров при работе с медными сплавами местного производства.

Второй момент — документация. Наши первые руководства по эксплуатации переводили дословно, пока не обнаружили, что китайские инженеры пропускали ключевые этапы калибровки. Теперь делаем иллюстрированные чек-листы с пиктограммами — даже при слабом знании языка всё понятно.

И да, не стоит недооценивать их компетенцию. На заводе в Сучжоу местный мастер за 10 минут нашёл причину люфта в конвейере, которую наши специалисты искали два дня — оказалось, дело было в терморасширении направляющих, не учтённом в проекте.

Как мы адаптировали производственные линии под локальные требования

Для фабрики в Тяньцзине пришлось полностью пересмотреть систему отвода стружки — их материалы давали больше мелкой пыли, которая забивала пневматику. Решение нашли через совместные испытания с лабораторией MXTD — установили магнитные уловители, хотя изначально считали это избыточным.

Отдельная история — программное обеспечение. Китайцы настаивали на интерфейсе на мандаринском, но с возможностью мгновенного переключения на английский для иностранных специалистов. Пришлось переписать HMI с нуля, зато теперь это наше конкурентное преимущество для всего азиатского рынка.

Самое неочевидное — требования к энергопотреблению. В провинции Гуандун действуют жёсткие лимиты на пиковые нагрузки, поэтому для линий сборки разъёмов мы разработали режим ?шаговой? калибровки оборудования — энергопотребление снизилось на 18% ценой увеличения цикла на 7%.

Перспективы нишевого оборудования

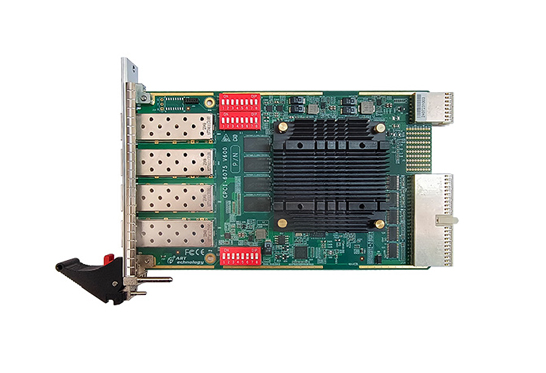

Сейчас вижу запрос на гибридные решения — например, станки, совмещающие лазерную маркировку и функциональное тестирование. В ООО Сиань Минси Тайда Информационные Технологии уже экспериментируют с интеграцией тепловизоров в производственные линии — это позволяет отслеживать перегрев контактов прямо в процессе сборки.

Интересно наблюдать за эволюцией требований к точности. Если три года назад допустимое отклонение по соосности контактов было ±0.05 мм, то сейчас для разъёмов 5G-оборудования требуют ±0.01 мм — и это явно не предел.

Полагаю, следующий виток будет связан с адаптацией под новые материалы — китайские производители активно экспериментируют с жидкокристаллическими полимерами для корпусов разъёмов, а это потребует изменения параметров термообработки.

Выводы для поставщиков

Главный урок — нужно не продавать оборудование, а решать производственные задачи клиента. Когда мы начали предлагать не просто оборудование для производства разъемов, а технологические цепочки с гарантированными параметрами выходного продукта — количество успешных проектов выросло втрое.

Никогда не экономьте на предпроектном анализе. Две наши неудачи с поставками в Китай были связаны именно с тем, что мы полагались на стандартные ТЗ вместо изучения реальных условий на производстве.

И последнее — поддерживайте отношения после продажи. Тот же завод в Нинбо через год заказал у нас модернизацию линии, потому что мы оперативно помогли им с перенастройкой под новый тип контактов — бесплатно, в рамках постгарантийной поддержки. В Китае это ценят больше, чем скидки.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Цифровой мультиметр UT139E

Цифровой мультиметр UT139E -

Комплексный измеритель электрооборудования UT526

Комплексный измеритель электрооборудования UT526 -

Плата мультиметра USB7065

Плата мультиметра USB7065 -

Цифровой мультиметр UT89XE

Цифровой мультиметр UT89XE -

UT501C Продукт бета-теста сопротивления

UT501C Продукт бета-теста сопротивления -

Неконтактный инфракрасный термометр UT300A+

Неконтактный инфракрасный термометр UT300A+ -

Цифровые токоизмерительные клещи UT208

Цифровые токоизмерительные клещи UT208 -

Анализатор аккумуляторов UT673A

Анализатор аккумуляторов UT673A -

Интеллектуальный мультиметр для домашнего использования UT123D

Интеллектуальный мультиметр для домашнего использования UT123D -

Измеритель сопротивления заземления UT521

Измеритель сопротивления заземления UT521 -

Цифровые токоизмерительные клещи UT256A 200А

Цифровые токоизмерительные клещи UT256A 200А -

Мультиметр UT61B+

Мультиметр UT61B+

Связанный поиск

Связанный поиск- Анализатор спектра марки akip в китае

- Цены на лазерные дальномеры серии glm

- Производители рекомендуемых моделей анемометров

- Ведущие покупатели pxie4806l pxie встраиваемый контроллер нулевого отсека из китая

- Производитель лазерных дальномеров sndway

- Производители мультиметров

- Поставщики автоматического измерения и управления генераторами

- Высококачественный pxie4940 внешний контроллер нулевого слота

- Pxle4950 внешний контроллер нулевого слота завод

- Производители кабелей rg178 rf в сборе